На главную

§ 69. КОПИРОВАЛЬНО-ФРЕЗЕРНЫЕ СТАНКИ СО СЛЕДЯЩЕЙ СИСТЕМОЙ

Методы фрезерования криволинейной поверхности

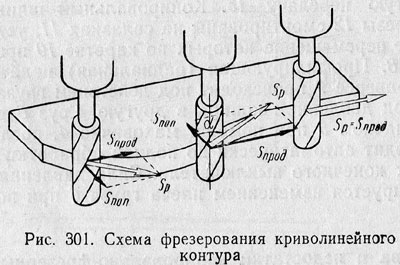

Для получения на фрезерном станке криволинейной поверхности столу станка нужно сообщать одновременно продольную и поперечную подачу. На рис. 301 показано, как из сочетания продольной подачи sпрод с поперечной sпопер получается результирующая подача sp по контуру. Результирующая подача sp в каждый момент определяется как равнодействующая продольной sпрод и поперечной sпопер подач.

При фрезеровании на копировально-фрезерном станке с пантографом, т. е. без следящей системы (см. рис. 297), рабочий, ведя за рукоятку 15 щуп по копиру, за счет шарнирной связи пантографа получает сразу на фрезе результирующую подачу по контуру.

При фрезеровании по разметке на обычном вертикально-фрезерном станке фрезеровщик, вращая маховички продольной и поперечной подач и следя за линией разметки, получает нужную результирующую подачу по контуру.

При фрезеровании на копировальном приспособлении (см. рис. 165) копировальный палец, прижимаемый к копиру грузом, обходит заданный контур. Результирующая подача по контуру получается здесь как сочетание механической (постоянной) продольной подачи стола и поперечной (переменной) подачи, сообщаемой действием груза.

При фрезеровании на копировально-фрезерном станке без следящей системы (по рис. 299 или 300) результирующая подача также получается как сочетание механической (постоянной) продольной подачи стола и поперечной (переменной) подачи, сообщаемой грузом или усилием рабочего.

В некоторых станках следящая подача сообщается инструменту в виде вертикального перемещения как результат вертикального перемещения щупа по копиру. В этом случае результирующая подача по контуру получается как равнодействующая продольной и вертикальной подач.

Обычно постоянную подачу станка называют задающей подачей, а переменную подачу называют следящей.

В копировально-фрезерных станках со следящей системой скорости задающей и следящей подач могут быть переменными.

Общая характеристика следящей системы

В следящую систему, связывающую задающее устройство с исполнительным органом, входят:

а) копировальное устройство, ощупывающее копир, измеряющее рассогласование между положением щупа и режущего инструмента и преобразующее его в командный сигнал, используемый для управления механизмом подач станка;

б) усилительное устройство, предназначенное для усиления и преобразования командного сигнала, полученного от щупа, а также для управления приводом подач;

в) двигатели привода подач;

г) передача, кинематически связывающая двигатель с исполнительным органом;

д) система обратной связи, осуществляющая контроль за перемещением режущего инструмента и щупа и сообщающая копировальному устройству информацию об этом перемещении.

Следящие системы копировально-фрезерных станков характеризуются типом копировального устройства (электрическая, гидравлическая и т. д.) и типом двигателей привода подач станка (электродвигатель, гидромотор).

Копировально-фрезерные станки со следящей системой могут быть:

а) электрические (копировальная головка и привод подач электрические);

б) фотоэлектрические (копировальная головка фотоэлектрическая, привод подач электрический);

в) гидравлические (копировальная головка и привод подач гидравлические);

г) электрогидравлические (копировальная головка электрическая, привод подач гидравлический);

д) пневмогидравлические (копировальная головка пневматическая, привод подач гидравлический);

е) пневмоэлектрические (копировальная головка пневматическая, привод подач электрический).

В связи с тем что наибольшее распространение приобрели копировально-фрезерные станки с электрической и гидравлической следящими системами, рассмотрим только эти станки.

Копировально-фрезерные станки с электрической следящей системой

В настоящее время на копировальных станках нашли наибольшее распространение следующие электрические системы управления:

1) прерывистая с электроконтактным датчиком и электромагнитными муфтами в приводе подач;

2) непрерывная с индуктивным датчиком и приводом подач от регулируемых двигателей постоянного тока.

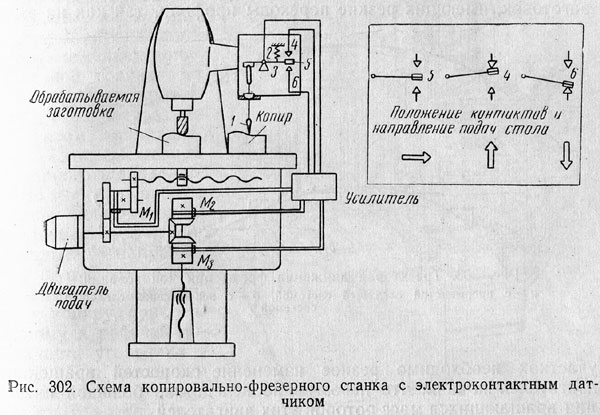

Станки с прерывистой системой управления (рис. 302), т. е. с электроконтактным датчиком и электромагнитными муфтами, просто устроены, удобны в эксплуатации и надежны в работе. Эти положительные качества позволили им занять прочное место в парке металлорежущих станков.

Электроконтактный датчик 5 имеет два электрических контакта 4 и 6, служащих для включения элементов исполнительного органа — механической коробки подач. Горизонтальная или вертикальная подачи включаются электромагнитными муфтами М1, М2 и М3. В начальный момент работы стол станка устанавливают таким образом, что щуп 1 оказывается над копиром, а фреза — над заготовкой. При этом щуп 1 опущен вниз под действием пружины 2. Рычаг 3 электроконтактного датчика повернут, замыкая контакт 4 и тем самым включая электромагнитную муфту М2, управляющую вертикальной подачей стола вверх.

При включении вертикальной подачи стол поднимается вверх до тех пор, пока щуп 1 упрется в поверхность копира.

Приподнимаясь, щуп, растягивая пружину 2, поворачивает рычаг 3, размыкает контакт 4, выключает муфту М2 и, следовательно, вертикальную подачу. В этот момент автоматически включается электромагнитная муфта М1 и стол получает продольную подачу. При движении по горизонтальному участку копира вертикальная подача остается выключенной. Когда щуп попадает на восходящий участок копира, он перемещается вверх и поворачивает рычаг 3 до соприкосновения с контактом 6. При этом включается электромагнитная муфта М3 и стол станка получает вертикальное перемещение вниз. Одновременно выключается продольная подача стола.

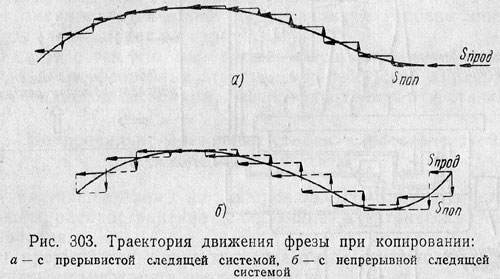

Таким образом, копирование в рассмотренной схеме получается в результате попеременного включения вертикальной и продольной подач стола. При этом скорость движения стола получается неравномерной, а траектория движения фрезы ступенчатой (рис. 303, а). Чем чаще происходит переключение подач, тем меньше будет ступенчатость траектории фрезы.

Быстрота переключения и, следовательно, точность копирования зависят от скорости срабатывания электромагнитных муфт. Современные системы электроконтактного управления позволяют получить почти бесступенчатую траекторию движения фрезы при подаче до 250 мм/мин и обрабатывать с высокой точностью штампы, пресс-формы и другие сложные изделия.

Дмитровским заводом фрезерных станков выпускается копировально-фрезерный станок 6Н11К по этой схеме.

В станках с непрерывной системой управления применяют индуктивные датчики, которые при помощи усилителей управляют регулируемыми электродвигателями подач; электродвигатели — постоянного тока. Автоматическим изменением числа оборотов электродвигателей достигается плавное непрерывное изменение скорости движения фрезы вдоль контура заготовки (рис. 303, б). Непрерывные системы управления сложнее системы с прерывистым управлением и обеспечивают высокую точность копирования только при обработке заготовок с плавным изменением контура. Они непригодны для заготовок, имеющих резкие переходы профиля, так как на этих

участках необходимо резкое изменение скоростей вращения двигателей подачи, что невозможно вследствие большой инерции вращающихся масс роторов этих двигателей.

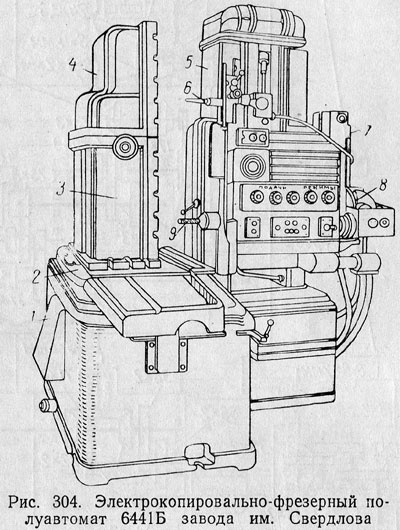

На рис. 304 дан общий вид электрокопировального фрезерного станка 6441Б ленинградского станкозавода им. Свердлова с бесконтактным индуктивным датчиком и регулируемыми электродвигателями подачи по конструкции Т. Н. Соколова. Принцип работы индуктивного датчика заключается в изменении индуктивного сопротивления катушек трансформатора при изменении воздушного зазора между сердечником и якорем, перемещающимся при отклонениях щупа.

Копировально-фрезерные станки такого типа встречаются в штампово-инструментальных цехах автомобильных и тракторных заводов для изготовления больших штампов.

По направляющим станины 1 в продольном направлении перемещается стол 2 с рабочей поверхностью 630X1200 мм и ходом 900 мм. На столе установлен угольник 4, на верхней части

которого закрепляется копир, а на нижней 3 — обрабатываемая заготовка. С правой стороны станины находится отлитая заодно с ней стойка 5 с направляющими, по которым вертикально перемещается траверса 7, несущая шпиндельную бабку 8. Бабка 8 перемещается вместе с фрезерным шпинделем 9 в горизонтальном направлении по траверсе 7 вдоль оси шпинделя. На корпусе шпиндельной бабки с помощью кронштейна установлена копировальная головка 6 с щупом.

Регулирование относительного перемещения фрезы и щупа в вертикальном направлении производится перемещением копировальной головки по направляющим кронштейна, а регулирование в осевом направлении — перемещением фрезерного шпинделя.

Во время работы станка, когда стол 2 перемещается в горизонтальном направлении, щуп 6 все время прижимается пружиной к копиру, прикрепленному к рабочей поверхности угольника 4 стола. Под давлением копира щуп перемещается и воздействует на следящую систему, включая электродвигатели подачи в прямом или обратном направлении. Благодаря этому фреза меняет свое положение относительно поверхности обработки, точно следуя за движением щупа по копиру.

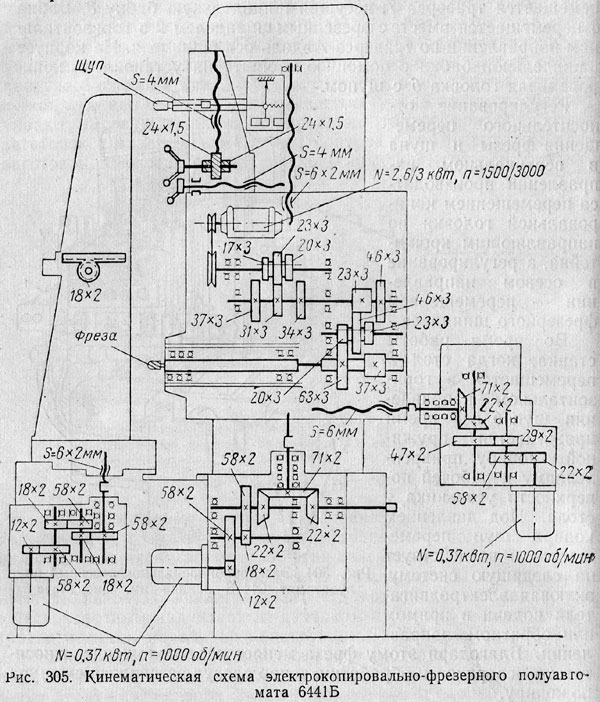

На рис. 305 дана кинематическая схема станка 6441Б. Фреза работает от двухскоростного электродвигателя переменного тока мощностью 2,6/3 квт через девятиступенчатую коробку скоростей с тремя блоками зубчатых колес. Диапазон регулирования скоростей 63—3150 об/мин. Для привода подач в станке применены три электродвигателя постоянного тока мощностью 0,37 квт каждый с n = 1000 об/мин и областью регулирования 1 : 15, что позволяет устанавливать каждую из трех подач бесступенчато в пределах 25 — 400 мм/мин для продольной подачи стола и вертикальной подачи траверсы и 25 — 250 мм/мин для поперечной подачи бабки.

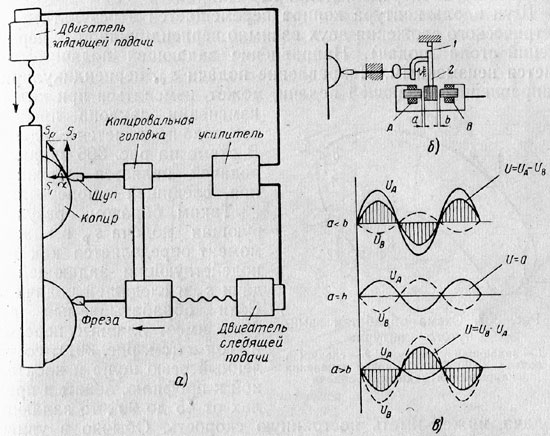

На рис. 306, а дана схема работы следящего привода станка 6441Б. В этом станке щуп управляет движениями исполнительного органа не в результате прерывистого замыкания и размыкания контактов, а путем плавного регулирования подачи по так называемой системе Леонарда, при которой изменение числа оборотов электродвигателей подачи достигается изменением напряжения токов возбуждения.

Чувствительным элементом следящей системы является индуктивная копировальная головка (рис. 306, б), состоящая из двух индуктивных катушек А и В, между которыми на плоской пружине 1 подвешен якорь 2. Якорь 2 связан со щупом, обходящим копир. Всякое изменение положения якоря 2 вызывает изменение воздушного зазора а или b и в соответствии с этим изменение напряжения в катушках А и В.

При среднем положении якоря 2 (рис. 306, в) зазоры а и b равны и напряжение индуктивного тока U = 0; при перемещении якоря влево зазор а становится меньше зазора b, тогда напряжение индуктивного тока

U = UA - UB

где UА и Uв — токи, индуктированные соответственно в катушках А и В; при перемещении якоря вправо зазор а становится больше зазора b и напряжение индуктивного тока

U = UB - UA.

Постепенное осевое перемещение щупа при слежении по копиру вызывает плавное изменение напряжения U, передаваемого в усилитель (см. рис. 306, в).

Из усилителя копировальной головки напряжение подается на усилители возбуждения, выпрямляющие переменный ток и повышающие его напряжение. Далее напряжение воздействует на обмотки возбуждения электромашинных усилителей, на выходных клеммах которых возникает напряжение, используемое для питания электродвигателей подачи.

Щуп вдоль контура копира перемещается в результате геометрического сложения двух взаимно перпендикулярных перемещений стола (подач). Направление задающей подачи s3 является неизменным. Направление подачи sc, перпендикулярной направлению задающей подачи, может изменяться при каждом

изменении наклона профиля; эта подача является следящей. В схеме на рис. 306 задающей подачей является вертикальная, следящей — поперечная.

Таким образом, результирующая подача sp в каждый момент определяется как равнодействующая задающей подачи s3 и следящей подачи sc. Если обрабатываемый профиль имеет плавные переходы и угол α (см. рис. 301), составленный осью щупа и касательной к профилю, лежит в пределах от 45 до 90°, то задающая подача может иметь постоянную скорость. Обычно в универсальных станках типа 6441Б, рассчитанных на обработку разнообразных заготовок, как правило, применяется взаимно связанное регулирование обеих подач. При этом скорость задающей подачи автоматически уменьшается с увеличением скорости следящей подачи.

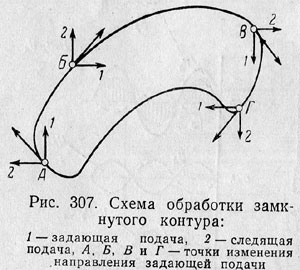

При обработке замкнутого контура необходимо изменять периодически и направление задающей подачи. На рис. 307 дана схема непрерывного обхода замкнутого контура. Изменение направления задающей подачи производится в точках А, Б, В и Г. Благодаря этому направление задающей подачи составляет острый угол с касательной к контуру на всем протяжении обхода.

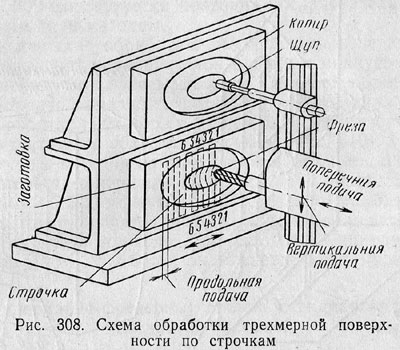

Всякую объемную поверхность можно представить состоящей из ряда тонких сечений с плоским профилем, каждый из которых можно обработать сочетанием двух подач, например вертикальной и продольной. На этом принципе основана обработка объемных поверхностей по сечениям на копировально-фрезерных станках.

Обработка объемных (трехмерных) поверхностей (рис. 308) производится строчками, для чего в станке предусмотрена периодическая подача в плоскости, перпендикулярной к плоскости задающей и следящей подач. На станке 6441Б величина периодической подачи может устанавливаться в пределах 0,16 — 16 мм/строчка. Принцип фрезерования строчками заключается в следующем. После того как щуп пройдет в вертикальном направлении путь, равный ширине копира, и фреза выберет в заготовке одну строчку, соответствующую сечению 1 — 1 (рис. 308), стол станка автоматически переместится в продольном направлении на величину строчки; вслед за этим шпиндельной бабке вместе со щупом и фрезой сообщится вертикальное перемещение в обратном направлении. Это — задающая подача; следящим перемещением здесь будет поперечная подача. При этом фреза, ведомая щупом, выберет в заготовке вторую строчку, соответствующую сечению 2 — 2 копира. Затем стол станка опять автоматически переместится на величину строчки, а шпиндельная бабка с щупом и фрезой получат перемещение в прямом направлении, при этом фреза снова обработает строчку, соответствующую сечению 3 — 3 и т. д. до тех пор, пока щуп не обойдет всю поверхность копира и фреза не воспроизведет по строчкам весь рельеф копира на поверхности заготовки.

Таким образом, обработка трехмерных поверхностей происходит в результате перемещений в вертикальном, поперечном и продольном направлениях.

Копировальные станки, обладающие возможностью обработки объемных (трехмерных) поверхностей в результате перемещений инструмента в трех направлениях, называют также трех-координатными копировально-фрезерными, а самый процесс копирования объемных поверхностей — трехкоординатным копированием.

Некоторые трехкоординатные копировально-фрезерные станки имеют только два автоматических перемещения по контуру и ручную подачу на строчку.

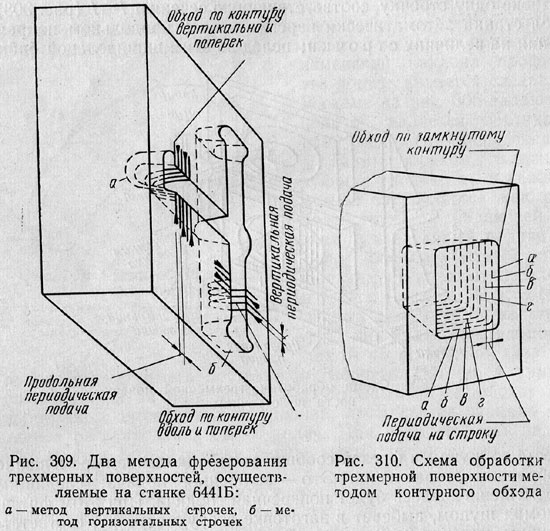

На станке 6441Б трехкоординатное копирование можно осуществить автоматически двумя методами.

При фрезеровании по первому методу, который называется обработкой вертикальными строчками, копир ощупывается в плоскостях, перпендикулярных поверхности стола. При этом задающая подача достигается вертикальным перемещением траверсы по неподвижной стойке, а следящая — поперечным перемещением бабки по траверсе. В конце каждого прохода (или строчки) траверсы происходит продольное перемещение стола с угольником (т. е. с копиром и заготовкой) на величину периодической подачи, после чего траверса движется автоматически в обратном направлении.

При фрезеровании по второму методу, который называется обработкой горизонтальными строчками, копир ощупывается в плоскостях, параллельных поверхности стола. Движение задающей подачи осуществляется продольным перемещением стола по станине, а движение следящей подачи — поперечным перемещением бабки по траверсе. В конце каждой строчки происходит автоматическое перемещение траверсы вместе со щупом и фрезой в вертикальном направлении, которое является периодической подачей. После периодической подачи стол автоматически начинает двигаться в обратном направлении.

На рис. 309 схематически показана последовательность обработки по этим двум методам.

Так как качество обработанной строчками поверхности определяется величиной периодической подачи и радиусом закругления режущей кромки фрезы, то при чистовой обработке периодическая подача измеряется десятыми долями миллиметра.

При обработке некоторых объемных поверхностей можно применить контурный обход по строчкам (рис. 310). После обработки контура в сечении аа фреза и щуп подаются в вертикальном направлении на периодическую подачу и обрабатывают контур в сечении бб, затем вв и т. д. Постепенно углубляясь по копиру, получают ступенчатую поверхность, которая затем сглаживается на зачистном проходе. При несложных, но глубоких профилях такой метод обработки оказывается очень производительным.

Копировально-фрезерные станки с гидравлической следящей системой

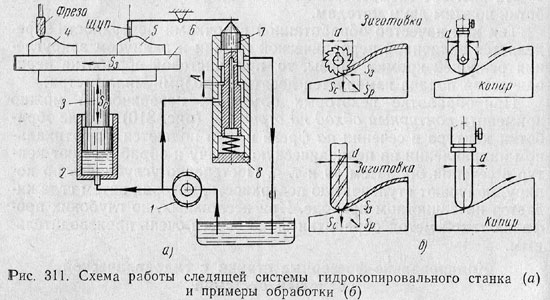

Принципиальная схема работы гидравлической следящей системы копировально-фрезернаго станка дана на рис. 311, а.

Следящий привод состоит из золотника 7, который управляет гидравлическим цилиндром 2 вертикальной подачи стола станка. Золотник в свою очередь связан рычагом со щупом и повторяет движения щупа при обходе им копира 5. На столе станка 6 закреплена заготовка 4 и копир 5. Стол получает продольную подачу s3 с постоянной скоростью от гидравлического цилиндра (не показан на рис. 311, а); эта подача является задающей. Вертикальная следящая подача sc осуществляется от перемещения в щилиндре 2 поршня 3, связанного с консолью станка.

От насоса 1, приводимого электродвигателем (не показан на схеме), масло подается одновременно в цилиндр 2, тем самым к исполнительному органу системы, и золотнику 7— чувствительному элементу копировальной головки.

Рассмотрим работу гидравлической следящей системы.

В самом начале, когда щуп еще не вошел в контакт с копиром, золотник 7, поднимаемый пружиной 8, прикрывает кольцевую щель А между золотником и золотниковой втулкой. Все масло от насоса 1 поступает в цилиндр 2, поднимает поршень 3 и связанную с ним консоль станка, которая поднимается кверху.

При подъеме стола расположенный на нем копир 5 соприкасается со щупом, который через рычаг нажимает на золотник 7 и заставляет его опускаться. При этом приоткрывается кольцевая щель А, через которую масло получает выход в резервуар. Давление в цилиндре 2 уменьшается и стол начинает опускаться. Так продолжается до тех пор, пока щуп не перестанет подниматься по восходящей поверхности копира.

Когда щуп выходит на горизонтальный участок копира, рычаг уменьшает давление на золотник и он получает возможность переместиться вверх под действием пружины 8. Золотник частично перекрывает кольцевую щель А, и выход масла от насоса в резервуар затрудняется. Давление в гидроцилиндре возрастает и он уравновешивает стол. Наступает состояние равновесия, при котором следящая подача равна нулю.

При движении щупа по нисходящему участку копира золотник 7 поднимается пружиной 8 еще выше, кольцевая щель А еще больше уменьшается и давление в цилиндре 2 возрастает. Стол начинает подниматься, подавая обрабатываемую заготовку к фрезе. По мере уменьшения кольцевой щели А количество масла, поступающего в цилиндр следящей подачи, будет увеличиваться и тем самым будет увеличиваться следящая подача, и, наоборот, при увеличении щели А следящая подача будет уменьшаться

Так гидравлический цилиндр, управляемый золотником, заставляет стол совершать вертикальные движения, соответствующие контуру копира. Следовательно, золотник является датчиком следящей системы.

Копировальные станки с гидравлической следящей системой нашли широкое применение при производстве деталей как большими, так и малыми сериями вследствие сравнительной простоты и надежности в эксплуатации.

Гидрокопировальный фрезерный станок, работающий по схеме на рис. 311, а, имеющий одну переменную следящую и одну постоянную задающую подачи, называется однокоординатным. Такие копировальные станки применяют для фрезерования незамкнутых контуров простой формы (рис. 311, б).

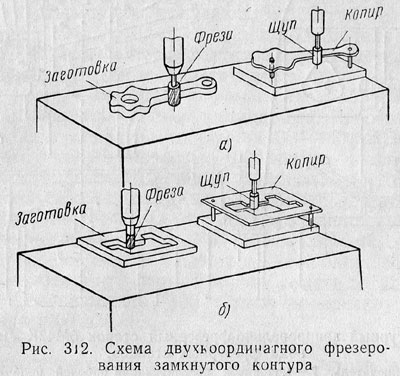

Если приходится обрабатывать замкнутые контуры (такое фрезерование называют копированием на 360°— см. рис. 307), необходимо менять величину и направление задающей подачи, т. е. она делается тоже переменной, как и следящая, и должна быть связана со следящим устройством. Гидрокопировальный фрезерный станок, у которого обе подачи являются переменными и каждая из них связана со своим золотником-датчиком, называют двухкоординатным или контурным копировально-фрезерным станком.

В контурных копировально-фрезерных станках чаще обе подачи осуществляются в горизонтальной плоскости. На рис. 312 дана схема фрезерования замкнутого контура (наружного и внутреннего), причем здесь перемещение по контуру происходит в результате сочетания взаимно перпендикулярных горизонтальных подач (продольной и поперечной).

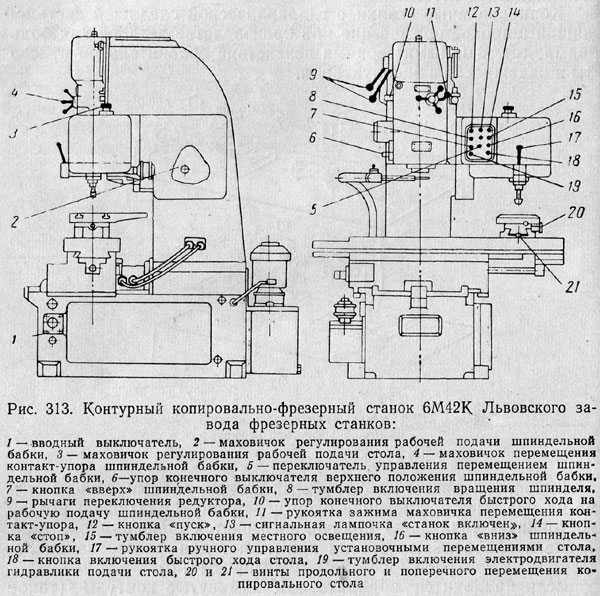

Общий вид контурного копировально-фрезерного станка 6М42К Львовского завода фрезерных станков дан на рис 313.

Станок предназначен для фрезерования по копиру деталей со сложным замкнутым и незамкнутым контуром методом автоматического двухкоординатного копирования. Масштаб копирования 1:1.

Обрабатываемая заготовка закрепляется на рабочем столе (непосредственно или в зажимном приспособлении), а копир закрепляется на копировальном столе, установленном на рабочем столе.

Размеры рабочего стола 320Х1250 мм; часть этой поверхности 320X800 мм используется для закрепления заготовки, остальная часть служит для размещения копировального стола с рабочей, поверхностью 320X400 мм.

Для точного совмещения копира и обрабатываемой заготовки соответственно расположению фрезы и щупа служат продольное и поперечное перемещение копировального стола, осуществляемые винтами 20 (продольного) и 21 (поперечного) перемещений.

Станок состоит из основания и установленной на нем стойки. В вертикальных направляющих стойки перемещается шпиндельная бабка со шпинделем, получающим 15 ступеней вращения в диапазоне 80—1945 об/мин от электродвигателя мощностью 2,8 квт при 1420 об/мин через редуктор и сменные зубчатые колеса. Редуктор переключается двумя рычагами 9.

Продольное и поперечное перемещение рабочего стола осуществляются гидравлическими цилиндрами. Рабочая подача регулируется бесступенчато в диапазоне 30—450 мм/мин маховичком 3; быстрый ход со скоростью 1000 мм/мин включается кнопкой 18. Для отвода стола в любом направлении служит рукоятка 17, причем стол перемещается в том же направлении, куда отклонена рукоятка. Будучи отпущенной, рукоятка сама возвращается в среднее положение и стол останавливается.

Вертикальное перемещение шпиндельной бабки осуществляется гидравлическим цилиндром. Рабочая подача регулируется бесступенчато в диапазоне 20—100 мм/мин маховичком 2. Скорость быстрого хода 1000 мм/мин.

Перемещение (шпинделя вниз включается вручную кнопкой 16, перемещение вверх — кнопкой 7. Быстрые перемещения могут производиться вверх и вниз; рабочая подача — только вниз.

Опускание шпиндельной бабки ограничивается жестким контакт-упором, который устанавливается маховичком 4 по лимбу. Точность установки шпиндельной бабки в нижнем положении контролируется индикаторным устройством.

Все движения подач шпиндельной бабки управляются переключателем 5. При верхнем положении шпиндельной бабки конечный выключатель 6 автоматически выключает вращение шпинделя и охлаждение. В пазу шпиндельной бабки на заданной высоте устанавливают упор 10, который автоматически переключает быстрый отвод вниз на рабочую подачу. Независимо от настройки переключателем 5 можно в любой момент произвести переключение подачи или остановку шпиндельной бабки.

Наличие вертикальной рабочей подачи шпинделя позволяет производить методом копирования обработку глухих пазов и гнезд фасонного профиля путем постепенного вертикального врезания.

Зажим шпиндельной бабки производится гидравлическим цилиндром, управление которым осуществляется автоматически или вручную рукояткой 11.

Станок включается в электросеть вводным выключателем 1. Кнопка на пусковой панели осуществляют: 8 — включение электродвигателя вращения шпинделя; 19 — включение электродвигателя гидравлики — подачи стола; 18 — включение быстрого хода стола; 15 — включение местного освещения; 12 — кнопка «пуск» с сигнальной лампочкой 13; 14 — кнопка «стоп». Справа на станке размещен шкаф с электроаппаратурой. Маслобак с расположенным на нем электродвигателем и гидроаппаратурой прикреплен сзади станины. Насос охлаждающей жидкости находится с левой стороны станины.

Сдвоенный лопастной насос давлением 60 ат, с n = 930 об/мин приводится от электродвигателя мощностью 1,7 квт. Масло от насоса через панель копирования поступает в цилиндры перемещения стола.

Панель копирования управляется щупом. Щуп, вступая в контакт с копиром, отклоняется в направлении, перпендикулярном к касательной контура копира. Отклонение щупа передается на золотники панели копирования, что вызывает перемещение рабочего стола в направлении, перпендикулярном к отклонению щупа, и позволяет режущему инструменту воспроизводить на заготовке движения щупа по копиру, подобно рассмотренной схеме на рис. 301.

Для сохранения постоянства результирующей скорости подачи по контуру необходимо, чтобы с изменением угла наклона профиля скорости продольной и поперечной подач удовлетворяли следующему условию:

sпрод = sp sin α; sпопер = sp cos α,

для чего в станке имеется устройство, называемое синусным распределителем, позволяющее вводить эти поправки на продольную и поперечные подачи.

С помощью кинематических цепей и гидравлической системы в станке осуществляются следующие движения: вращение шпинделя, рабочая подача по контуру, быстрое перемещение по контуру, рабочая подача шпиндельной бабки (врезание), быстрое перемещение шпиндельной бабки вверх и вниз, зажим шпиндельной бабки, установочное (продольное и поперечное) перемещение копировального стола, установочное перемещение контакт-упора шпиндельной бабки, установочное перемещение щупа.

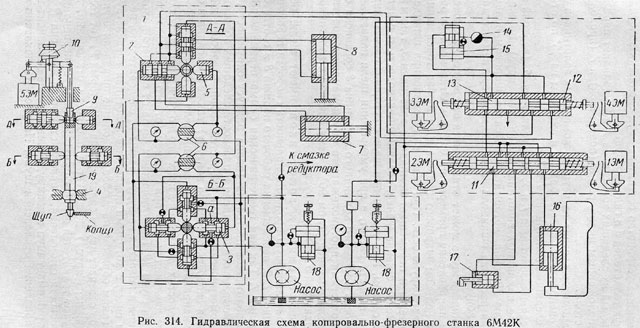

Принципиальная схема работы гидравлической следящей системы копировально-фрезерного станка 6М42К приведена на рис. 314.

Следящее устройство состоит из двух следящих золотников 1 и 2, двух толкателей 5 и гидромотора.

Каждый из следящих золотников 1 и 2 управляет параллельно расположенным цилиндром 5 (поперечной) и 7 (продольной) подач стола.

Гидромотор состоит из четырех командных золотников 3, которые расположены крестообразно и смещены на 45° по отношению к следящим золотникам 1 и 2.

Следящие золотники 1 и 2, два толкателя 5 (верхний ярус) и четыре командных золотника 3 (нижний ярус) прижаты в шпинделю 19 щупа, который качается на шаровом подвесе 4. Верхняя расточка шпинделя коническим отверстием всегда прижата к конусу 9.

Шпиндель щупа может отклоняться от среднего положения в любом направлении примерно на 0,05 мм. Отклонение ограничивается кольцом шарового подвеса 4, и любая точка шпинделя описывает окружность. При обводе щупом копира шпиндель 19 отклоняется и перемещает командные золотники 3, таким образом изменяя сечение щелей, соединяющих полость а с нагнетанием и сливом. При увеличении щели со стороны нагнетания давление в полости растет, а при уменьшении щели падает.

Полость а каждого командного золотника 3 соединена с задними полостями противолежащего ему командного золотника и расположенных под углом 90° к нему следящих золотников 1 и 2 и толкателей 5 верхнего яруса.

Втулки следящих золотников имеют щели, обеспечивающие линейную пропорциональность скорости перемещения золотников 1, 2, перемещения рабочего поршня 8 и соответственно поршня 7. Так как геометрическая сумма перемещений следящих золотников постоянна (равна радиусу окружности, которую описывает ось шпинделя в плоскости следящих золотников), то и геометрическая сумма скоростей поршней рабочих цилиндров (или скорость обхода по контуру) также постоянна и совпадает с направлением отклонения шпинделя щупа.

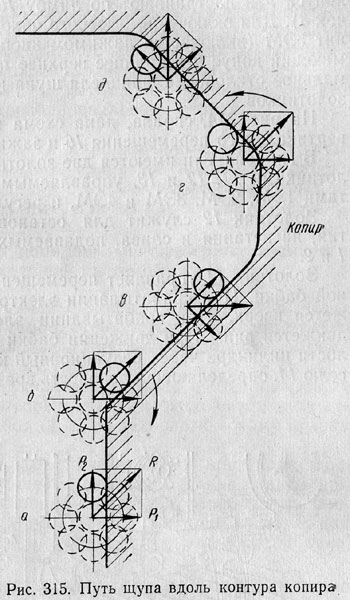

В полостях а командных золотников 3 создаются равные давления только при среднем (строго вертикальном) положении щупа 19. При отклонении щупа от среднего положения давления в полостях не будут равны и, следовательно, не будут равны силы, с которыми командные золотники воздействуют на щуп. Таким образом, на любое отклонение шпинделя щупа гидромотор отвечает двумя силами, одна из которых Р1 (от толкателей нижнего яруса) действует в плоскости отклонения, а вторая Р2 (от толкателей верхнего яруса) действует перпендикулярно плоскости отклонения. Равнодействующая этих сил R постоянно прижимает щуп к копиру, а направление ее зависит только от направления отклонения щупа. На рис. 315 показано

следование щупа вдоль контура копира. Пунктирными окружностями показаны возможные положения щупа, а сплошными — действительное его положение. Средняя окружность соответствует среднему положению щупа и, таким образом, положению стола «стоп».

Положения щупа показаны в преувеличенном виде, так как в действительности отклонения нижнего (следящего) конца щупа не превышают, как было указано выше, 0,05 мм.

Равнодействующая сила R отклонена под углом 45° к направлению наклона щупа внутрь копира.

Сила Р1 действует перпендикулярно к контуру копира и прижимает щуп к копиру. Сила Р2 отклоняет щуп вперед по контуру (положение а на рис. 315). В том месте, где профиль копира направлен вправо, щуп под действием силы Р2 отклоняется тоже вправо (положение б). Новому положению соответствует новое направление силы R, так как наклон на 45° между силами R и Р1 сохраняется неизменным. Таким образом, сила R изменяет свое направление вправо (положение в), и дальнейшее перемещение щупа вдоль наклонного участка копира продолжается так же, как в положении а. Встречая на своем пути участок копира с уклоном влево, щуп под действием копира отклоняется влево (положение г). Сила R отклоняется тоже влево, сохраняя неизменным направление ее внутрь копира под углом 45° к направлению силы Р1 (положеиие д).

Таким образом, при работе по копиру сила Р1 будет прижимать шпиндель к копиру, а сила Р2 отклонять его по касательной вдоль копира, что вызовет движение стола в том же направлении. Обратная связь по перемещению достигается тем, что копировальный стол укреплен на рабочем столе.

Кран 6 (рис. 314) изменяет направление движения жидкости в верхнем ярусе, т. е. направление силы Р2, на 180°, изменяя тем самым направление обхода по контуру копира.

Скорость обхода по контуру, зависящую от суммарного отклонения следящих золотников 1 и 2, определяют положением конуса 9 и настраивают по лимбу 10 (см. на рис. 313 маховичок 3). Для включения быстрого обхода по контуру служит магнит 5ЭМ (включается нажимом кнопки 18 на рис. 313), поднимающий конус 9 в крайнее верхнее положение, что дает максимальное отклонение шпинделя щупа и, следовательно, следящих золотников.

На рис. 314, справа, дана схема гидропанели и цилиндров вертикального перемещения 16 и зажима 17 шпиндельной бабки.

В гидропанели имеются две золотниковые втулки с тремя золотниками 11, 12 и 13, управляемыми четырьмя электромагнитами 1ЭМ, 2ЭМ, ЗЭМ и 4ЭМ, и регулятор скорости 4—151.

Золотник 12 служит для остановки стола путем перекрытия, нагнетания и слива, подаваемых на следящие золотники 1 и 2.

Золотник 11 управляет перемещением и зажимом шпиндельной бабки. При срабатывании электромагнита 1ЭМ бабка движется вверх. При срабатывании электромагнита 2ЭМ бабка движется вниз. При движении бабки вниз масло из нижней полости цилиндра через редукционный клапан 15 попадает к дросселю 14, определяющему скорость врезания.

При включении электромагнита 3ЭМ, перемещающего верхний золотник 13, открывается слив масла, минуя дроссель, чем достигается быстрый ход шпиндельной бабки.

Для обработки сложных поверхностей, как гребные винты, лопатки газовых и паровых турбин, детали обшивки крыла современных скоростных самолетов, применяют трехкоординатные копировально-фрезерные станки с гидравлической следящей системой, работающие по методу строчек, подобно электрокопировальному фрезерному станку 6441Б. Система трехкоординатного управления состоит из двух независимых следящих гидравлических устройств — двухкоординатного для обхода по контуру и однокоординатного для периодической подачи на строчку.

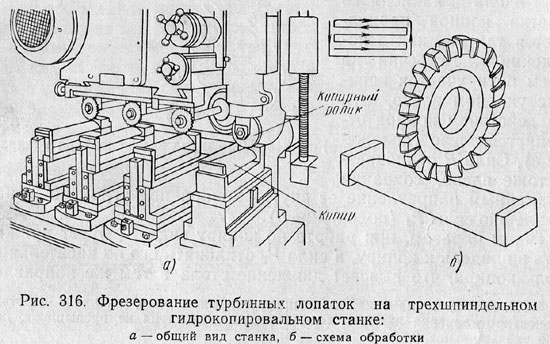

На рис. 316, а показано фрезерование турбинных лопаток на трехшпиндельном гидрокопировальном станке, а на рис. 316, б — схема обработки.

В последнее время в связи с широким применением сложных объемных деталей с переменной кривизной появились гидрокопировальные фрезерные станки с количеством независимых перемещений (координат) до пяти, причем два из них угловые.

Общая классификация копировально-фрезерных станков со следящей системой

Кроме рассмотренных типов станков с электрической и гидравлической следящей системой, существуют еще копировально-фрезерные станки, работающие с другими следящими системами, перечисленными на стр. 388.

Однако независимо от характера привода и следящей системы все копировально-фрезерные станки можно разбить по выполняемому характеру работ (т. е. по технологическому признаку) на три группы:

1. Однокоординатные, работающие при постоянной задающей подаче и меняющейся следящей. Такие станки принадлежат к простейшим и применяются для обработки незамкнутых профилей простой формы. Чаще эти станки имеют гидравлическую следящую систему и гидравлический привод одной или обеих подач.

2. Двухкоординатные, или контурные, работающие при меняющихся задающей и следящей подачах, взаимно связанных друг с другом, и получающие движение от двух приводов, управляемых от одного щупа. Они представляют довольно распространенную группу станков, применяемых для обработки сложных незамкнутых и замкнутых контуров в деталях типа плоских кулачков, дисков, шатунов, пуансонов и матриц вырубных штампов.

3. Трехкоординатные, или трехмерные, работающие методом копирования строчками с периодической подачей или методом контурного обхода. Если такого типа станок допускает двухкоординатную обработку по открытому или замкнутому контуру, подобно рассмотренному станку 6441Б, то его называют универсальным копировально-фрезерным. Универсальные трехкоординатные копировально-фрезерные станки широко используют в инструментальном производстве для изготовления кузнечных штампов, пресс-форм, кокилей, металлических моделей. Для серийного изготовления лопаток турбин и других производственных деталей применяют специализированные трехко-ординатные фрезерные станки и часто в многошпиндельном исполнения.

Преимущества копировально-фрезерных станков со следящей системой

Преимущество копировально-фрезерных станков со следящей системой заключается в том, что в ней отсутствует жесткая связь между датчиком (копировальным пальцем или щупом) и фрезой, что сокращает нагрузку на щуп и копир и позволяет применять копиры из мягких металлов, пластмасс, гипса и даже дерева.

С другой стороны, в следящей системе сигнал на перемещение фрезы подается только тогда, когда появляется ошибка, расхождение в геометрических размерах контура обрабатываемой заготовки и копира, т. е. рассогласование в движениях щупа и фрезы. При появлении рассогласования следящая система устраняет его, изменяя режим работы станка. С этим режимом станок работает до тех пор, пока снова не появится ошибка — рассогласование; рассогласование снова устраняется и т. д.

Следящие системы в копировально-фрезерных станках позволяют получать высокую производительноеть, точность и чистоту поверхности при изготовлении сложных деталей. Благодаря автоматическому получению формы заданной поверхности труд рабочего резко облегчается.

В настоящее время копировально-фрезерные станки со следящей системой нашли широкое применение при производстве деталей как большими, так и малыми сериями.

Понятие о фрезерных станках с программным управлением

Производство деталей на копировально-фрезерных станках требует изготовления копиров, которое иногда обходится очень дорого. Поэтому замена копиров, как задающего звена, программой, записанной на магнитную или перфорированную ленту, с применением даже дорогих электронных вычислительных машин может дать существенную экономию средств и, что особенно важно, времени на подготовку к производству новых изделий.

Программное управление можно рассматривать как копировальное управление, в котором вместо копира, геометрически подобного обрабатываемой поверхности, применяются какие-либо физические носители программы, в которых форма детали, точнее информация о форме детали, хранится в закодированном виде.

В простейших системах программного управления для изготовления программ применяют запись на носитель движений станка при обработке первой детали вручную. Программа чаще всего записывается на магнитную ленту от тех же датчиков перемещений, которые затем используются для контроля при воспроизведении программы.

В других системах программного управления исходный документ для обработки в виде чертежа или просто таблицы цифр переводится соответствующим кодом на перфокарту или перфоленту, с помощью которой он вводится в систему автоматического управления, и все дальнейшие операции обработки и управление станком осуществляются автоматически.

Устройства, изготавливающие программу, в большинстве случаев являются специальными вычислительными машинами, называемыми программирующими машинами.

Другой особенностью систем программного управления является полная автоматизация воспроизведения программы, т. е. управления станком. В программу включается запись не только формы детали, но и всех других движений станка — главного движения и всех вспомогательных движений и сигнализации.

Воспроизводящие системы по своей структуре и свойствам близки к системам копировального управления и отличаются от них по своей входной управляющей части ввиду того, что управление осуществляется не от копира, а от кода программы.

В настоящем учебнике системы программного управления фрезерными станками не рассматриваются. Для более близкого ознакомления с фрезерными станками с программным управлением рекомендуются книги: Г. А. Шаумян «Программное управление металлорежущими станками». Профтехиздат, 1962; С. В. Аврутин «Рациональная работа фрезеровщика». Машгиз, 1962.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Для каких работ применяют копировально-фрезерные станки?

2. В чем заключается принцип работы копировально-фрезерных станков?

3. Какие копировально-фрезерные станки без следящей системы вам известны или какие вы видели в работе в цехе?

4. Расскажите о принципе работы пантографа. Для каких работ лучше применять копировально-фрезерные станки с пантографом?

5. Какими средствами можно уменьшить давление щупа на копир? Почему в копировальных станках со следящим приводом давление щупа на копир составляет доли килограмма?

6. Какие копировально-фрезерные станки со следящей системой вам известны из литературы или по работе в цехе?

7. Из каких материалов изготовляют копиры для копировально-фрезер-ных станков без следящей системы? То же, со следящей системой?

8. Какую форму имеет щуп для работы при контурном копировании? То же, при объемном копировании?

9. Какие типы фрез применяют для контурного фрезерования? То же, для объемного фрезерования?

10. Составьте схему фрезерования криволинейного контура и покажите как складываются задающая и следящая подачи.

11. Всегда ли задающая подача должна быть постоянной при обработке контура?

12. Расскажите принцип работы следящей системы однокоординатного копировально-фрезерного станка.

13. Расскажите принцип работы следящей системы двухкоординатного (контурного) копировально-фрезерного станка.

14. Как производится обработка объемных поверхностей на копировально-фрезерных станках?

15. Какие электрические системы управления копировальных станков вам известны?