Что такое лазерная резка металла?

Для высокоточной обработки слоистых материалов, бумаги, полимеров, керамики, стали и металлических сплавов, дерева, композитов, горных пород используется лазерная резка. Данная производственная технология позволяет при снижении механического напряжения на обрабатываемую и разделяемую заготовку добиться повышенного качества изделия.

Сфокусированный луч лазера, производя локальный нагрев в зоне воздействия, испаряет часть материала при отсутствии механического контакта с деталью в процессе изготовления. За счет высокой концентрации энергии в рабочей точке можно подвергать лазерной резке заготовки любой твердости.

Как работает лазерный станок

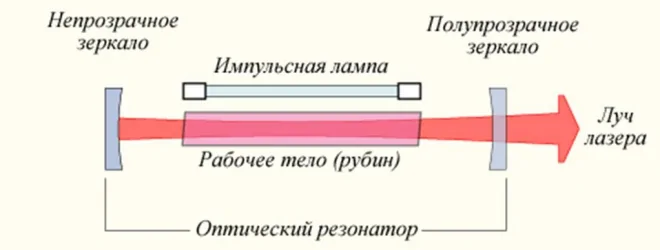

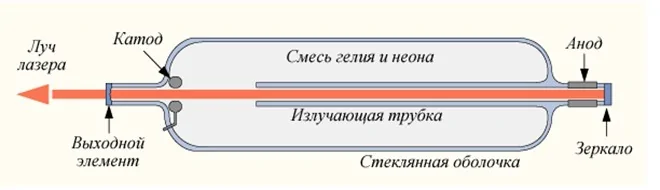

Все типы лазерных станков или резаков, отличаясь конструктивно, работают по единому принципу высокотемпературного локального воздействия. Главным модулем выступает лазерный резонатор, в котором концентрируется мощность луча посредством системы зеркал. Далее интенсивный свет передается на режущую головку, оснащенную фокусирующей линзой. Луч сужается до микронных значений при дальнейшем повышении энергетической мощности и буквально разрезает либо растрирует заготовку в направленной точке.

При этом единственной механической частью станка с ЧПУ является сама режущая лазерная головка, установленная на XY-портале. При получении команды модуль приводится в движение цепочной или ременной передачей, точно перемещаясь согласно заложенной программе в пределах рабочего поля.

Портал способен передвигаться по всей заготовке, посылая температурный луч по заданию оператора, оставляя разрезы в указанных местах. Сам фокус приходится точно на поверхность материала, который находится в обработке на станине. Поэтому важно перед началом процедуры реза провести точную фокусировку.

Конструкция лазерных резаков подразумевает разный диапазон мощности воздействия на растрируемую заготовку, что определяет вид материала и его толщину. Повышенной мощностью отличаются промышленные лазеры, способные обрабатывать листовое сырье в больших масштабах. На тонких или легковоспламеняющихся материалах применяются маломощные резаки, выполняющие тонкие резы при пониженном температурном воздействии.

Виды лазерного луча

В зависимости от технологии фокусировки лазерного луча резаки подразделяются на:

- твердотельные, с максимальной мощностью в пределах 6 кВт. Работая в непрерывном или импульсном режиме, такой станок способен создавать агрегатную активную среду для реза тонких заготовок или воспламеняющихся материалов с минимальным риском повреждения последних;

- газовые, являющиеся средним звеном станочного оборудования за счет мощности в диапазоне от 6 до 20 кВт. Агрегатно-активной средой в них выступает специальный газ, который при прохождении через него электрического импульса превращается в монохромный направленный высокотемпературный луч;

- газодинамические, обладающие большой мощностью − до 100 кВт, применяются на заготовках повышенной толщины и объемности. В них активной средой также является газ, подвергаемый нагреву. Температура затем передается лучевой трубке, посредством которой осуществляется резка.

При правильном подборе лазерного оборудования учитывается множество критериев, касающихся номенклатурных параметров разрезаемого материала, расстояния реза, вида сырья (скорость резки), а также технологических требований к готовой продукции.

Где применяется лазерная резка

В промышленности действуют высокие требования к точности изготовленных изделий, что обуславливает широкое использование лазеров. Такое оборудование востребовано в выпуске продукции в небольших партиях, где во главу угла контрольная приемка ставит качество деталей, а не их количество (при соблюдении заданных параметров с недопущением больших значений погрешности). Также лазерный станок необходим для экономии процессуального времени при работе с цветными металлами: алюминием, медью, латунью и другими.

Преимущества и недостатки лазерной резки

Технология лазерного реза изделий обладает множеством достоинств, которые при рациональном подходе существенно снижают себестоимость изготовления продукции и расхода сырья.

- Лазер исключает механический контакт, что приводит к отсутствию нажима, загиба или продавливания заготовки. Этот параметр особенно важен при работе с хрупкими материалами.

- Правильно подобранная мощность позволит растрировать сталь до 30 мм толщиной, алюминий – до 20 мм, латунь – до 15 мм. При этом минимальный порог толщины начинается от 0,2 мм.

- Движение режущей головки согласно заданию имеет многовекторную направленность, за счет чего допускается изготовление деталей сложной конфигурации.

- После обработки кромки реза остаются чистыми и гладкими, а точность реза составляет 0,1 мм.

Недостатками считаются:

- цена работы более высокая, чем при использовании механического режущего оборудования;

- необходимость в стабильном и повышенном энергоснабжении;

- наличие высокой квалификации у оператора, составляющего программу действий лазера;

- строгие требования к обеспечению безопасности обслуживающего персонала.