На главную

ГЛАВА XI

ДОПУСКИ И УСЛОВНЫЕ ОБОЗНАЧЕНИЯ НА ЧЕРТЕЖАХ

1. ТОЧНОСТЬ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ

Точность изготовления различных деталей зависит от их назначения и технических требований, обусловленных чертежом.

При изготовлении деталей возникают погрешности, вынужденные ошибки в размерах. Величина погрешности зависит от величины обрабатываемой детали, ее отдельных размеров и веса. Если детали изготовляются с точностью, при которой они могут быть установлены при сборке каждой одноименной машины без какой-либо дополнительной обработки или пригонки, то они называются взаимозаменяемыми.

Самым распространенным видом соединения деталей в машиностроении являются соединения стержня со втулкой. Стержень называют валом, втулку — отверстием.

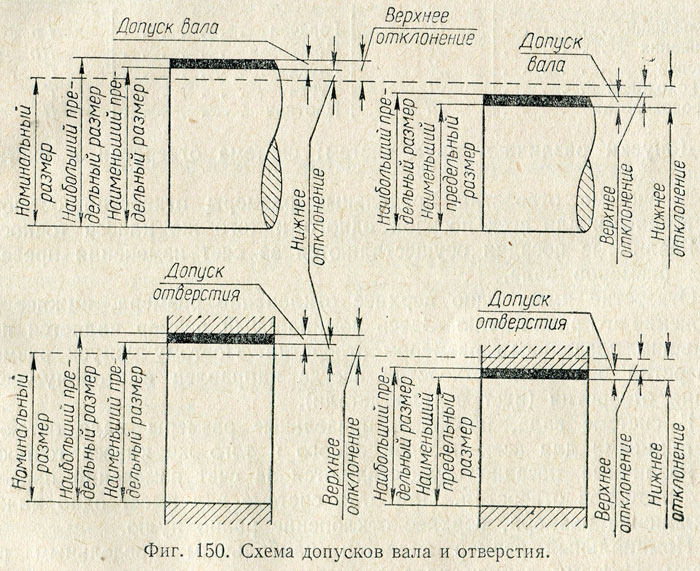

Размер детали, проставляемый на чертеже, называется номинальным размером.

Для того чтобы указать границы, в которых может колебаться номинальный размер, устанавливается наибольший и наименьший размеры. Эти размеры называются предельными.

Разность между наибольшим предельным размером и номинальным называется верхним отклонением.

Разность между наименьшим предельным размером и номинальным, называется нижним предельным отклонением.

Разность между наибольшим и наименьшим предельными размерами называется допуском.

Допуск дает возможность изготовлять детали с отклонениями от номинального размера.

Фактический размер, полученный непосредственно измерением детали, называется действительным размером. Действительные размеры должны лежать между наименьшим и наибольшим предельными размерами. В состав допусков на неточность обработки входят и неточности измерений.

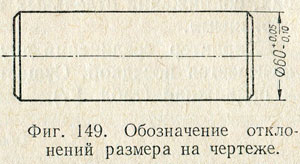

Рассмотрим пример изготовления вала (фиг. 149) диаметром 60 мм. Наибольший допустимый размер этого вала по заданию может быть равен 60,05 мм, наименьший — 59,9 мм.

В данном случае наибольший предельный размер будет 60,05 мм, а наименьший — 59,9 мм. Разность между ними 60,05 — 59,9 = 0,15 мм составляет допуск.

Верхнее отклонение равно 60,05 — 60 = + 0,05 мм (со знаком плюс). Это показывает, что верхнее отклонение лежит над линией номинального размера.

Нижнее отклонение 59,9 — 60 = — 0,1 мм (со знаком минус); в данном случае минус показывает, что нижнее отклонение лежит под линией номинального размера.

Фактический размер данного изготовляемого вала может иметь любые промежуточные размеры между 60,05 и 59,9 мм, что определяется непосредственно измерением.

На чертеже данный размер с указанными отклонениями обозначается так:

На фиг. 150 представлено графическое изображение допусков вала и отверстия.

В зависимости от условий работы деталей в машинах или прибо-рах, сопряжения отдельных деталей друг с другом могут быть разнообразными.

Характер соединения двух вставленных одна в другую деталей называется посадкой.

Существует две группы посадок: неподвижная и подвижная (табл. 27).

Таблица 27

Обозначения посадок

Подвижные посадки | Неподвижные посадки | ||

Наименование |

Условное обозначение |

Наименование |

Условное обозначение |

Скользящая |

С |

Горячая |

Гр |

Допуски различают двух систем: система отверстия и система вала.

В системе отверстия предельные размеры отверстия остаются постоянными для всех посадок одного и того же класса точности.

Различные посадки осуществляются за счет изменения предельных размеров вала.

Отверстие имеет одно верхнее отклонение размера, нижнее отклонение его равно нулю. Здесь номинальный размер является наименьшим предельным размером отверстия. Поэтому допуск размера отверстия в системе отверстия всегда направлен в сторону увеличения отверстия (идет в тело детали).

В системе вала, наоборот, предельные размеры вала остаются постоянными для всех посадок одного и того же класса точности.

Различные посадки осуществляются за счет изменения предельных размеров отверстия. При этой системе вал имеет одно нижнее отклонение размера, верхнее отклонение равно нулю.

Номинальный размер является наибольшим предельным размером. Поэтому допуск вала в системе вала направлен в сторону уменьшения вала (идет в тело детали).

Наиболее выгодной и экономичной системой допусков является система отверстия. Эта система получила наибольшее распространение в нашей промышленности.

Каждая из систем — вала и отверстия подразделяются на классы точности. Государственным Стандартом предусмотрено 10 классов точности: восемь основных 1, 2, 3, 4, 5, 7, 8 и 9 и два промежуточных класса: 2а и 3а.

Первый класс точности применяется редко, им пользуются иногда в точном машиностроении и приборостроении.

Второй класс точности имеет большое распространение. Он применяется в точном машиностроении, станкостроении, приборостроении и в автотракторной промышленности.

Окончательная обработка деталей по второму классу точности производится преимущественно шлифовкой.

Третйй класс точности применяется тогда, когда требование к однородности посадок меньшее, чем по второму классу точности. Третий класс точности применяется в точной механике, общем машиностроении, автотракторостроении, в сельскохозяйственном машиностроении.

Четвертый класс точности применяется для изготовления детален с большими допусками: в паровозостроении, общем машиностроении и др. Получить деталь этого класса точности можно чистовым сверлением, растачиванием, обточкой и т. д.

Пятый класс точности применяется для грубых соединений. Детали этого класса можно получить холодной штамповкой, сверлением или обточкой.

Седьмой, восьмой и девятый классы точности предназначаются для грубой обработки.

| предыдущая страница | Содержание | следующая страница |