На главную

2. СПЛАВЫ ЦВЕТНЫХ МЕТАЛЛОВ

Латунь. Сплав меди с цинком широко применяется в промышленности. Латунь хорошо поддается ковке, хорошо штампуется, прессуется и подвергается волочению в холодном и горячем состоянии, хорошо сопротивляется коррозии, имеет более высокие показатели прочности, чем медь. Предел прочности (σb), относительное удлинение (σ) и твердость — значительно выше, чем у меди, хорошо обрабатывается резанием, дает чистую гладкую зеркальную поверхность.

Латунь хорошо никелируется и оксидируется.

Содержание цинка в латуни бывает от 10 до 42%. Чем выше этот процент, тем предел прочности и относительное удлинение латуни увеличиваются при неизменной твердости. Максимальной пластичностью латунь обладает при содержании 30% цинка. При содержании цинка более 39% пластичность резко снижается, а прочность увеличивается. При содержании цинка свыше 42% механические свойства латуни резко ухудшаются — увеличивается твердость и хрупкость при одновременном снижении предела прочности и относительного удлинения.

Для придания латуни особых свойств или увеличения ее прочности вводят добавочные легирующие элементы (никель, бериллий, олово, свинец), но количество легирующих элементов обычно не превышает 7 - 8%.

Легированная специальная латунь достигает прочности средне - углеродистой стали.

Марка латуни обозначается начальными буквами названия основных легирующих элементов, входящих в латунь, и количеством процентов в ней меди и легирующего элемента, например, марка Л62 обозначает латунь с содержанием меди 62%, остальное цинк и др. Марка ЛМЦ58-2 обозначает, что латунь марганцовистая с содержанием: меди 58%, марганца 2%, остальное цинк.

Латуни марок Л68 и Л62 применяются главным образом в виде листов и лент для изделий, изготовляемых глубокой штамповкой. Латуни Л69 и ЛС59-1 применяются в виде катаных и прессованных прутков, идущих на мелкие детали — втулки, гайки, кольца, краны и т. д. Для деталей, требующих чистой поверхности обработки, лучше применять латунь ЛС59-1. Специальные сорта латуней, содержащих специальные дополнительные элементы — алюминий, марганец, никель, применяют главным образом в литом виде.

Бронза — сплав меди с оловом. Оловянистая бронза с содержанием олова более 5 — 6% не прокатывается и не куется, применяется исключительно в литом виде. Высокие литейные свойства бронзы определяются малой усадкой (усадка оловянистой бронзы меньше единицы).

Бронза с содержанием олова 10% и более является одним из лучших антифрикционных материалов и широко применяется для подшипников.

Для лучшей обрабатываемости в бронзу вводят до 3 — 5% свинца. Фосфор вводится в бронзу как раскислитель. При наличии в бронзе около 1% фосфора ее называют фосфористой. Фосфор повышает антифрикционное свойство бронзы.

Кроме оловянистых бронз, бывают алюминиевые, кремниевые, бериллиевые и др.

Оловянистая бронза по малой усадке лучше алюминиевой, кремнистой и бериллиевой, но алюминиевая и кремниевая бронзы по механическим свойствам лучше.

Кремне-цинковая бронза обладает лучшей жидкотекучестыо.

Бериллиевая бронза отличается от остальных высокой твердостью и упругостью.

Алюминиевые бронзы применяются для изготовления главным образом мелких, но ответственных деталей (фланцы, шестерни и т. д.).

Кремнистые бронзы применяются как заменители оловянистых.

Бериллиевая бронза марки Бр.Б2 с двумя процентами бериллия обладает высокой прочностью и упругостью, хорошо сваривается, химически устойчива, прекрасно обрабатывается резанием и является прекрасным сплавом для пружин, мембран ит. д. Бериллиевая бронза подвергается закалке и старению при 325°С. Однако наличие в ней остродефицитного бериллия препятствует широкому, ее применению.

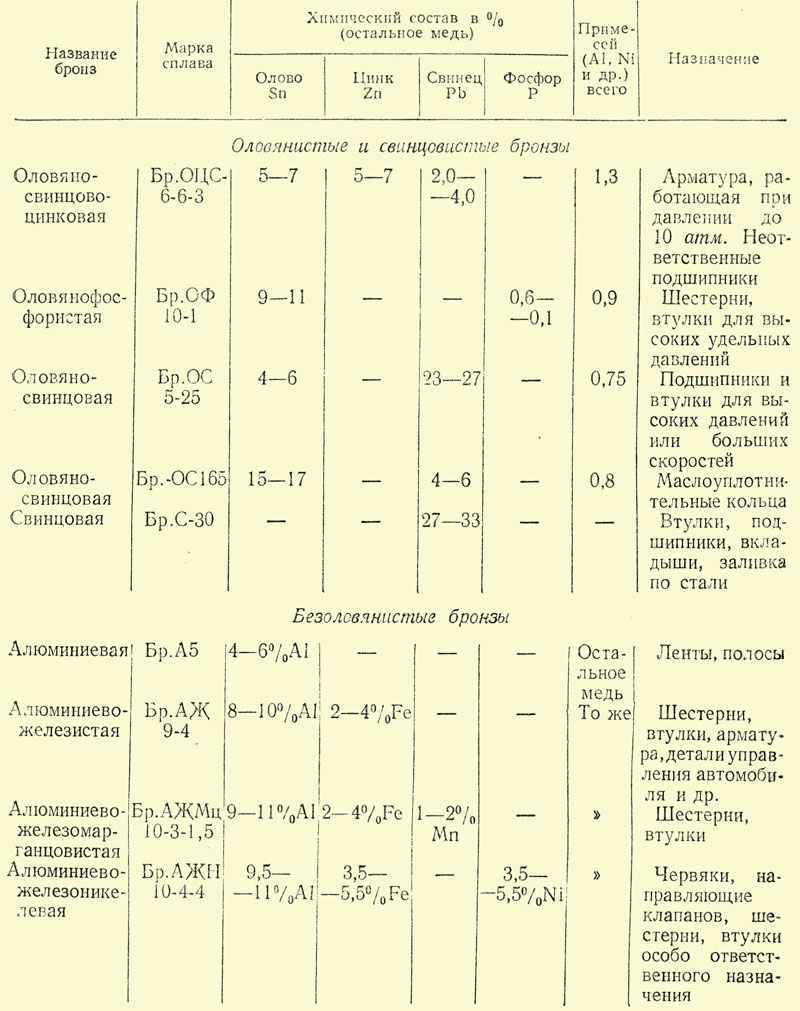

Химический состав бронзы и ее назначение приведены в табл. 41.

Таблица 41

Химический состав бронз и примерное их назначение

Алюминиевые сплавы делятся на деформируемые (прессованные, катаные, кованые) и литые. Деформируемые сплавы делятся на упрочняемые и не упрочняемые термообработкой. Алюминиево-марганцевые сплавы превосходят чистый алюминий более высокой коррозионной устойчивостью, они имеют меньший удельный вес и более прочны, чем чистый алюминий.

К алюминиевым сплавам, применяемым в прессованном или кованом виде, упрочненным термообработкой, относится дюралюминий, содержащий, кроме алюминия, меди 4 — 5%, 0,5% магния, 0,5% кремния, 0,5% марганца. Медь, кремний и магний способствуют упрочнению сплава при термообработке. Дюралюминий, содержащий 1,5 и 1,7% магния, менее пластичен в горячем состоянии, чем обычный дюралюминий, но гораздо прочнее его. Марганец придает дюралюминию прочность и коррозионную стойкость. Железо является вредной примесью.

В целях повышения сопротивления коррозии дюралюминий покрывают тонким слоем чистого алюминия, т. е. плакируют его.

В тех случаях, когда требуется жароупорный сплав, работающий при температуре 200 — 300° С (поршни, головки цилиндров двигателя и т. п.), применяют сплав с примесью никеля.

Силумины — алюминиевые сплавы с высоким содержанием кремния. Эти сплавы применяются только для литья. Кремниевоалюминиевые сплавы, благодаря образованию эвтектики обладают хорошими литейными свойствами (плотность в литом виде, незначительные усадочные напряжения и т. д.). Благодаря этому силумин имеет широкое применение при литье в землю, прецизионном литье, литье в кокили и литье под давлением. Плотность силумина, литого под давлением, приближается к плотности кованого или штампованного алюминиевого сплава. Кроме того, уплотнение литых алюминиевых сплавов достигается закалкой с последующим искусственным старением.

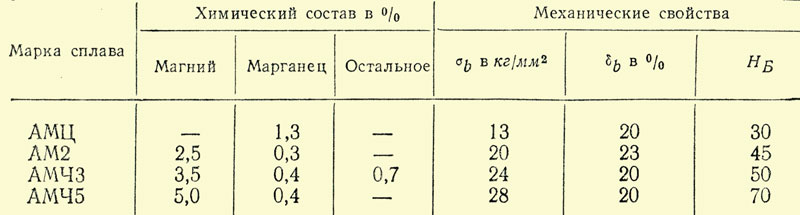

Химический состав и механические свойства деформируемых алюминиевых сплавов приведены в табл. 42.

Таблица 42

Химический состав и механические свойства деформируемых алюминиевых сплавов, не упрочняемых термообработкой

В тех случаях, когда детали несложной конфигурации работают в условиях ударных нагрузок, подвергаются коррозии и должны иметь небольшой вес, применяют магниевые сплавы с содержанием магния 10 — 11%.

Баббиты в большинстве своем применяются для заливки подшипников, они являются сплавами свинца и сурьмы или олова и сурьмы, или свинца, олова и сурьмы; в них добавляется также медь, мышьяк и другие элементы.

Таким образом, баббит состоит из мягкой основы и твердых включений. Мягкой основой является эвтектика свинца и сурьмы, а твердыми включениями (около 5% по объему) — кристаллы сурьмы.

В качестве подшипниковых сплавов применяют также литую бронзу, чаще всего свинцовистую. В бронзе твердой основой является медь, а мягкой основой свинец. Состав этой бронзы: 30% свинца и 70% меди.

Применяется также ряд других сплавов для вкладышей подшипников: оловянносурьмомедный баббит (Б83), оловянносурьмяной и др.

Лучшими баббитами являются оловянносурьмяные, затем оловянносвинцовосурьмяные, худшим является баббит свинцовосурьмяной, который наиболее дешев и не имеет в себе дефицитного металла — олова.

В машиностроении широкое применение имеют баббиты марки Б16 и Б6.

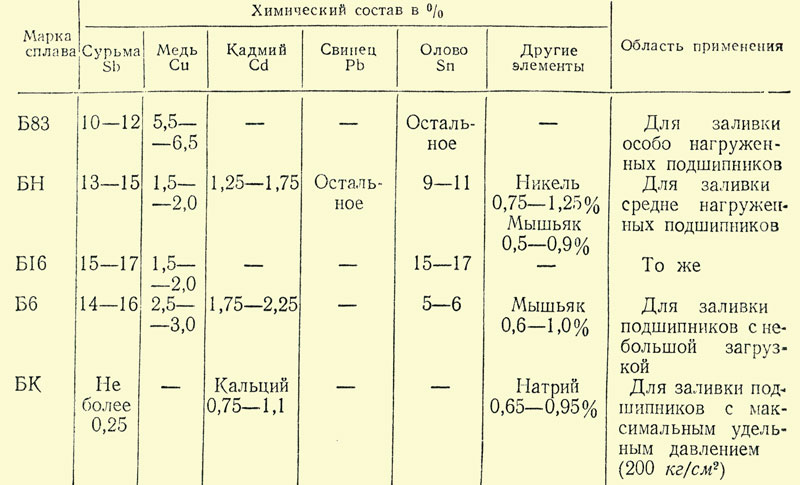

Выбор марки подшипникового сплава определяется технологией изготовления вкладышей и условиями работы (табл. 43 и 44). При больших удельных давлениях необходимо применять свинцовистые или оловянистые бронзы; кроме того, оловяннстую бронзу применяют также при малых удельных давлениях, но при большой скорости вращения вала.

Таблица 43

Химический состав и назначение подшипниковых сплавов

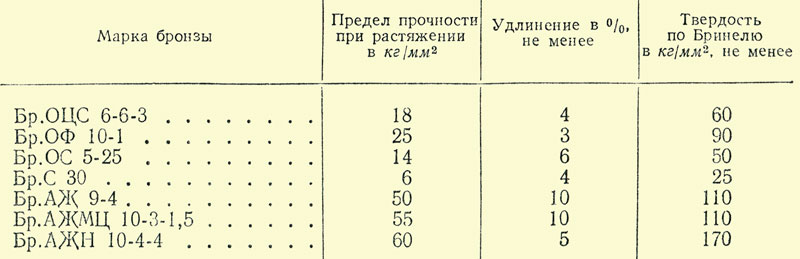

Таблица 44

Механические свойства бронз, отлитых в металлическую форму

| предыдущая страница | Содержание | следующая страница |