На главную

7. ОБОРУДОВАНИЕ ТЕРМИЧЕСКИХ ЦЕХОВ

Способы термической обработки, рассмотренные нами, относятся к мелкосерийному производству, где применяется и обычное оборудование термических участков и цехов.

В зависимости от применяемого топлива различают печи, обогреваемые твердым, жидким, газообразным топливом или с помощью электрической энергии:

1. Камерные печи, работающие на генераторном или природном газе.

2. Камерные печи, работающие на мазуте и реже на нефти от форсунок низкого или высокого давления.

3. Камерные печи электрические.

4. Соляные ванны.

5. Свинцовые ванны.

6. Камерные печи пламенные, работающие на твердом топливе, сжигаемом в нижней камере (без регенеративной камеры).

Последний тип печей встречается редко, в основном —в мелких производствах.

Основные требования к закалочным печам: равномерная температура по всей зоне пода и нагревательного рабочего пространства печи, отсутствие окислительной среды в печи, обеспечение нагрева детали до нужной температуры и, наконец, необходимая производительность и экономичность работы печи.

Все эти условия в разных типах печей обеспечиваются в разной степени. Несомненно, муфельная электропечь с рациональным расположением нагревательных элементов и с положительным давлением нейтральных газов в полной мере удовлетворяет этим требованиям. Электросоляные ванны, работающие на смеси расплавленных солей хлористого бария и хлористого калия, также удовлетворяют этим требованиям, в особенности при закалке мелких деталей и инструмента.

При правильном режиме работы газовых и нефтяных печей, когда подача газа или жидкого горючего производится в нужной пропорции с воздухом, создается восстановительная (с небольшим избытком СО или углеводорода) атмосфера в печи, в результате чего нагреваемая деталь не подвергается окислению, обезуглероживанию, а равномерное омывание рабочего пространства печи пламенем сгорающего газа или жидкого топлива обеспечивает быстрый и равномерный нагрев заготовок.

Для отжига небольших партий заготовок пользуются теми же печами, что и для закалки. При наличии большой массы заготовок, поковок или литья, подвергаемых отжигу или нормализации, применяют специальные печи отжига с выдвижным подом, с подъемными и выгрузочными приспособлениями.

Отпуск закаленных деталей производят: а) в масляных ваннах (низкий отпуск до 220 — 240° С); б) в электрических печах шахтного типа (вертикальных) с принудительной циркуляцией горячего воздуха; в) в соляных электрических ваннах отпуска и, наконец, в обычных закалочных печах при осгуживании печи до определенной температуры (35 — 400° С).

Местный отпуск производят в закалочных соляных или свинцовых ваннах (например, хвостовики стержневого режущего инструмента — метчиков, разверток и т. п.).

Наиболее равномерный и качественный общий (не местный) отпуск производят в электропечах шахтного типа с принудительной циркуляцией горячего воздуха.

Почти такие же результаты дает отпуск в низкотемпературных соляных ваннах отпуска.

При низких температурах хорошие результаты дает отпуск в масляных ваннах.

Наиболее неоднородный и некачественный отпуск получается в обычных закалочных печах на низких температурах.

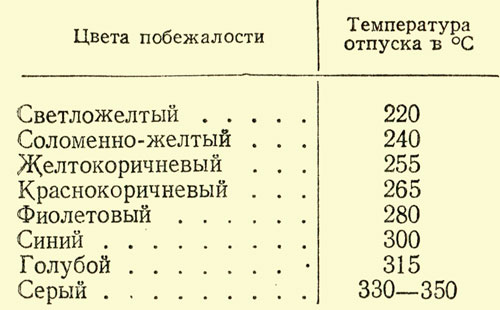

В мелкосерийном производстве, а также в отдельных случаях при определении температуры отпуска пользуются цветами побежалости.

Такой метод применяется при отпуске деталей или инструмента в закалочной печи при низкой ее температуре (400 — 500° С) или при отпуске на нагретой стальной плитке.

Отпуск на нагретой стальной плитке заключается в следующем. Если мы очистим закаленную без отпуска деталь или инструмент от окалины, грязи и накипи масла и начнем ее подогревать на нагретой - плитке, то при нагреве поверхности детали на 200 — 220° С появится цвет побежалости (тонкий слой окиси металла) светложелтый. При повышении температуры до 240° С цвет побежалости станет соломенно-желтым, при нагреве до 265° С появится краснокоричневый цвет, а при нагреве до 300° С — синий цвет побежалости и т. д. (табл. 46).

Таблица 46

Цвета побежалости

Однако отпуск по цвету побежалости не обеспечивает равномерного снятия напряжений, не дает равномерного прогрева по всему сечению всей массы металла. Поверхность, в особенности соприкасающаяся с нагретой плиткой, нагреется быстрее и до более высокой температуры, чем внутренние слои.

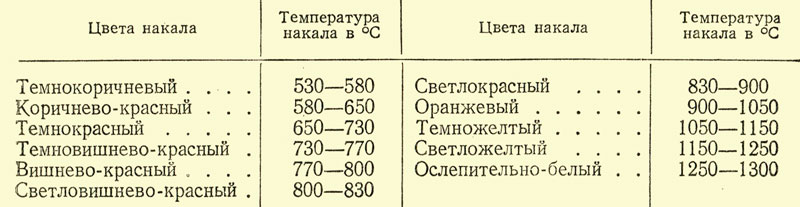

Приближенный способ определения температур нагрева стали применяется также при нагреве для ковки, отжига, нормализации и закалки. Этот способ определения температур не точен, так как он зависит от состава стали. Например, специальная сталь, имея один и тот же цвет накала, что и обычная углеродистая сталь, будет иметь температуру нагрева гораздо выше углеродистой стали.

Для углеродистых, в особенности конструкционных, сталей этот метод практически вполне приемлем при достаточном навыке, если учесть, что при различной степени освещенности помещения цвет накала будет казаться разным. Цвета накала стали приведены в табл.47.

Таблица 47

Цвета накала стали и соответствующие им температуры

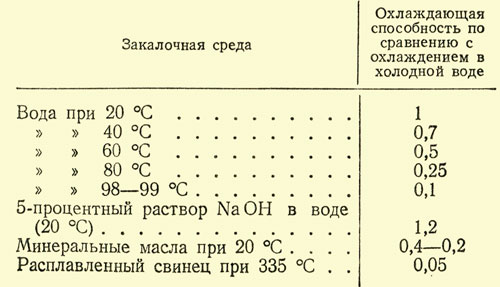

На скорость остывания и степень закалки, как известно, влияет охлаждающая среда. В табл. 48 приведена характеристика закалочных сред.

Таблица 48

Характеристика закалочных сред

| предыдущая страница | Содержание | следующая страница |