На главную

§ 33. ТЕХНИКА РУЧНОЙ ЭЛЕКТРОДУГОВОЙ СВАРКИ МЕТАЛЛИЧЕСКИМИ ЭЛЕКТРОДАМИ

Техника манипулирования электродом. Во время сварки электросварщик сообщает концу электрода движение в трех направлениях.

Первое движение — поступательное, по направлению оси электрода для поддержания необходимой длины дуги lд, которая должна быть lд = (0,5 + 1,1)dэ, где dэ — диаметр электрода, мм.

Длина дуги оказывает большое влияние на качество сварного шва и его форму. Длинной дуге соответствует интенсивное окисление и азотирование расплавленного металла и повышенное его разбрызгивание. При сварке электродами фтористо-кальциевого типа увеличение длины дуги приводит к пористости металла шва.

Второе движение — вдоль оси валика, для образования сварного шва. Скорость движения электрода зависит от величины тока, диаметра электрода, типа и пространственного положения шва. Правильно выбранная скорость перемещения электрода вдоль оси шва обеспечивает требуемую форму и качество сварного шва. При большой скорости перемещения электрода основной металл не успевает проплавиться, вследствие чего образуется недостаточная глубина проплавления — непровар. Недостаточная скорость перемещения электрода приводит к перегреву и прожогу (сквозное проплавление) металла, а также снижает качество и производительность сварки. Правильно выбранная скорость продольного движения электрода вдоль оси шва позволяет получить его ширину на 2 — 3 мм больше, чем диаметр электрода.

Сварной шов, образованный в результате первого и второго движений электрода, называют ниточным. Его применяют при сварке металла небольшой толщины, при наплавочных работах и при подварке подрезов.

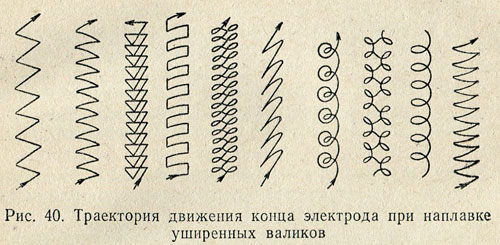

Третье движение — колебание концом электрода поперек шва, для образования уширенного валика, который применяется чаще, чем ниточный. Для образования уширенного валика электроду сообщают поперечные колебательные движения, чаще всего с постоянной частотой и амплитудой, совмещенные с поступательным движением электрода вдоль оси шва и оси электрода. Поперечные колебательные движения электрода разнообразны и определяются формой, размерами, положениями шва в пространстве и навыком сварщика. На рис. 40 показаны поперечные колебания, описываемые концом электрода.

В процессе колебания электрода середину пути проходят быстро, задерживая электрод по краям. Такое изменение скорости колебания электрода обеспечивает лучший провар по краям. Одинаковая ширина валика достигается одинаковыми поперечными колебаниями. Ширина валика при сварке не должна быть более 2 — 3 диаметров электрода.

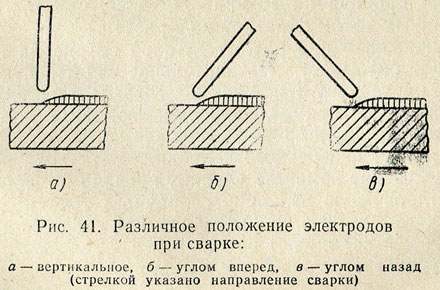

Обычно сварку выполняют вертикально расположенным электродом или при его наклоне относительно шва, углом вперед или назад (рис. 41).

При сварке углом вперед или назад обеспечивается более полный провар и меньшая ширина шва. Углом назад сваривают нахлесточные, угловые и тавровые соединения, а высококвалифицированные сварщики сваривают и стыковые соединения.

Понятие о режиме сварки. Под режимом сварки понимают совокупность условий протекания процесса сварки. Параметры режима сварки подразделяют на основные и дополнительные. К основным параметрам режима сварки при ручной сварке относят величину, род и полярность тока, диаметр электрода, напряжение, скорость сварки и величину поперечного колебания конца электрода, а к дополнительным — величину вылета электрода, состав и толщину покрытия электрода, начальную температуру основного металла, положение электрода в пространстве (вертикальное, наклонное) и положение изделия в процессе сварки.

Глубина провара и ширина шва зависят от всех основных параметров режима сварки.

Увеличение сварочного тока вызывает при неизменной скорости рост глубины проплавления (провара). Это объясняется изменением величины погонной энергии (тепла, приходящегося на единицу длины шва) и частично изменением давления, оказываемого столбом дуги на поверхность сварочной ванны.

Род и полярность тока также влияют на форму и размеры шва. При сварке постоянным током обратной полярности глубина провара на 40 — 50% больше, чем при сварке постоянным током прямой полярности, что объясняется различным количеством теплоты, выделяющейся на аноде и катоде. При сварке переменным током глубина провара на 15 — 20% меньше, чем при сварке постоянным током обратной полярности.

Напряжение при ручной дуговой сварке на глубину провара оказывает незначительное влияние, которым можно пренебречь. Ширина шва связана с напряжением на электродах прямой зависимостью. При увеличении напряжения ширина шва увеличивается.

Величина поперечного колебания электрода позволяет существенно изменять глубину провара и ширину шва. Ориентировочную величину сварочного тока подбирают из расчета 40 — 60 а на 1 мм диаметра стержня электрода, который подбирают по толщине свариваемого металла и пространственного положения шва.

Для металла толщиной 2 мм диаметр электрода должен составлять 2 — 3 мм, для металла тощиной 8 мм он должен быть 4 — 5 мм. Сварку в вертикальном и потолочном положениях целесообразно вести электродами меньших диаметров (до 4 мм), так как в этом случае легче предупредить стекание вниз металла сварочной ванны (объем сварочной ванны будет меньше).

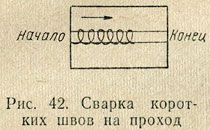

Способы сварки швов различной протяженности. Все швы по протяженности разделяют на три группы: от 250 до 300 мм — короткие швы; от 300 до 1000 мм — швы средней длины; от 1000 мм и более — длинные швы. Короткие швы сваривают от начала к концу шва в одном направлении (рис. 42).

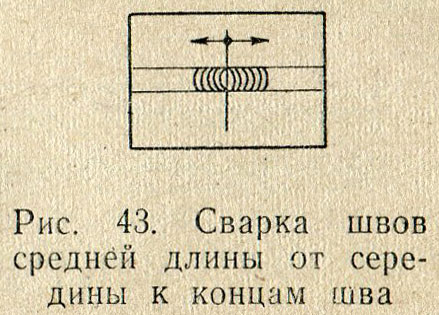

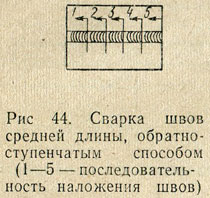

Средние швы сваривают участками (рис. 43 и 44).

Длину участка выбирают такой, чтобы его можно было сварить целым числом электродов (двумя, тремя и т.д.). Сварку участков начинают в центре шва и ведут от середины к концам или обратноступенчатым способом от одного края к другому.

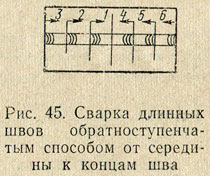

Длинные швы, широко применяемые в резервуаростроении, судостроении и при изготовлении различных емкостей, чаще всего сваривают вразбивку, обратноступенчатым способом (рис. 45).

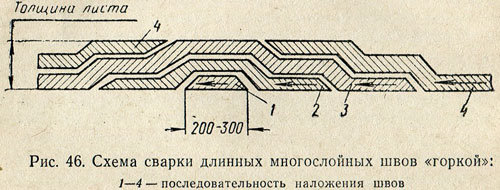

Сварка металла большой толщины. Многослойные швы рекомендуется сваривать методом «горки» или каскадным методом. При сварке «горкой» (рис. 46) на участке длиной 200 — 300 мм накладывают первый слой.

Затем после очистки первого слоя от шлака, окалины и брызг на него накладывают второй слой, по длине в два раза больший, чем первый. Наконец, отступив от начала второго слоя на 200 — 300 мм, выполняют третий слой. Таким образом выполняют сварку (заполнение разделки) в обе стороны от центральной «горки» короткими швами.

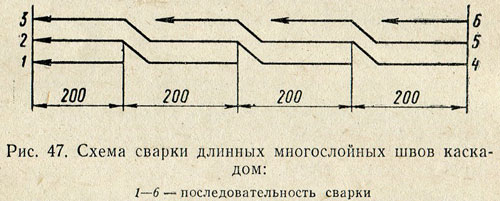

Каскадный метод (рис. 47), являющийся разновидностью сварки «горкой», применяют при сварке листов толщиной более 20 — 25 мм.

Техника сварки стыковых, тавровых и угловых швов. Сварку стыковых соединений выполняют с одной или с двух сторон. Для борьбы с прожогами применяют остающиеся или съемные подкладки. Остающиеся подкладки изготовляют из стальных полос толщиной 2 — 4 мм при ширине 30 — 40 мм. Съемные подкладки изготовляют из материала, который во время сварки не плавится, т.е. обладает хорошей теплопроводностью и теплоемкостью. Этим требованиям отвечает медь. Съемные подкладки в процессе сварки иногда охлаждают проточной водой. Съемные подкладки можно изготовить также из керамики или графита. Сварка на подкладках имеет следующие преимущества:

сварщик работает более уверенно, не боится прожогов и натеков и может увеличить сварочный ток на 20 - 30%;

исключается необходимость подварки корня шва обратной стороны.

При сварке стыковых соединений с V-образной разделкой кромок в зависимости от толщины свариваемых листов (от 3 до 26 мм), положения шва в пространстве, диаметра электрода — сварку выполняют в два и более слоев. Выполнение шва начинают со сварки первого слоя, состоящего из одного валика. Дугу возбуждают на краю скоса кромки, а затем, переместив ее к нижней части шва, проваривают края скосов кромок (корень шва). На скосах кромок движение электрода замедляют, чтобы улучшить их провар, а при переходе конца электрода с одной кромки на другую скорость его движения увеличивают для того, чтобы избежать прожога притуплённых кромок.

При сварке первого слоя применяют электроды диаметром 2, 3 или 4 мм. Электроды большего диаметра не обеспечивают надежный провар корня шва. Перед наложением следующего слоя поверхность предыдущего зачищают от шлака и брызг. Образование шва заканчивают наплавкой усиления высотой 2 — 3 мм над поверхностью основного металла. После заполнения всего сечения шва со стороны разделки кромок с приданием ему требуемого усиления изделие поворачивают, а затем пневматическим зубилом или воздушно-дуговой строжкой вырубают или выплавляют в корне шва канавку шириной 8 — 10 мм и глубиной 3 — 4 мм, которую заваривает за один проход контрольным швом (придавая ему небольшое усиление).

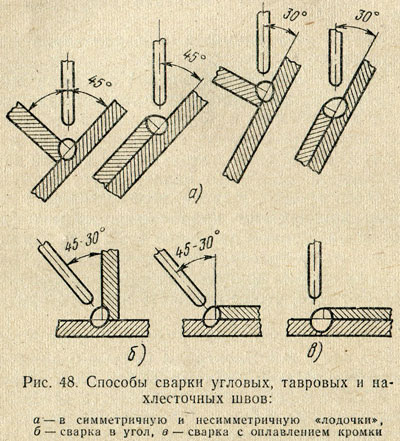

Сварка угловых, тавровых и нахлесточных соединений бывает однослойной и многослойной (однослойная применяется для швов с катетом до 10 мм). Угловые, тавровые и нахлесточные соединения можно сваривать и без колебаний электрода ниточным и уширенным валиком. Колебания концом электрода производят тогда, когда необходимо наложить шов с большим катетом. При сварке таких сварных соединений возможно образованне непровара в одной из сторон, а также непровар угла и подрез верхней и нижней кромок. Лучше всего сварку угловых, тавровых и нахлесточных соединений вести в положении «в лодочку» (рис. 48,а). При сварке в угол (рис. 48,6) или с оплавлением верхней кромки (рис. 48, в) процесс сварки целесообразнее вести наклонным электродом (углом назад).

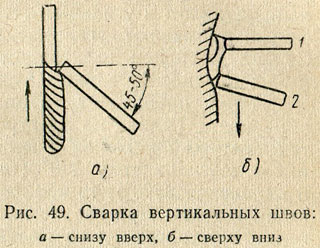

Особенности сварки вертикальных, горизонтальных и потолочных швов. Вертикальные швы сваривают двумя способами: снизу вверх и сверху вниз. При сварке снизу вверх (рис. 49, а) дугу возбуждают в нижней точке шва и после образования ванночки расплавленного металла электрод отводят немного вверх и в сторону. Дуга при этом должна быть направлена на основной металл. Расплавленный металл при отводе электрода вверх затвердевает, образуя подобие полочки, на которую наплавляют и которая удерживает последующие капли металла при движении электрода вверх. Электрод рекомендуется наклонять вверх под углом 45 — 50° к горизонту.

При сварке сверху вниз (рис. 49,6) дугу возбуждают в верхней точке шва и придают электроду сначала перпендикулярное положение 1, а после образования кратера — наклонное положение 2. Метод сварки сверху вниз рекомендуется применять в основном лишь для тонкого металла и первых слоев при V - и Х - образной разделке кромок. Сварку вертикальных швов выполнять значительно труднее, чем нижних, так как в первом случае расплавленный металл под действием силы тяжести стремится вытечь из сварочной ванны. Вертикальные швы следует сваривать током, на 10 — 15% меньшим, чем при сварке швов в нижнем положении, и короткой дугой; используемые для вертикальных швов электроды должны иметь «короткие» шлаки.

При сварке стыковых горизонтальных соединений подготовка кромок необходима только для верхней кромки. Дугу возбуждают вначале на нижней горизонтальной кромке, а затем перемещают на скошенную кромку.

Потолочные швы являются наиболее трудными для выполнения, так как расплавленный металл всегда стремится вытечь из сварочной ванны вниз. Незастывший металл удерживается в сварочной ванне силами поверхностного натяжения и давлением дуги. Объем сварочной ванны должен быть минимальным, поэтому сварка возможна только при короткой дуге. Ток должен быть на 15 — 20% меньше, чем при сварке в нижнем положении. Потолочную сварку выполняют сварщики - потолочники, прошедшие специальную подготовку.

Вопросы для самопроверки

1. Какие условия требуются для получения высокого качества сварного шва?

2. Какими параметрами задается режим сварки?

3. Как свариваются швы различной протяженности и толщины?

| предыдущая страница | Содержание | следующая страница |