На главную

§ 42. ПРИМЕРЫ БАЗИРОВАНИЯ ЗАГОТОВОК

Базирование призматической заготовки по плоскостям

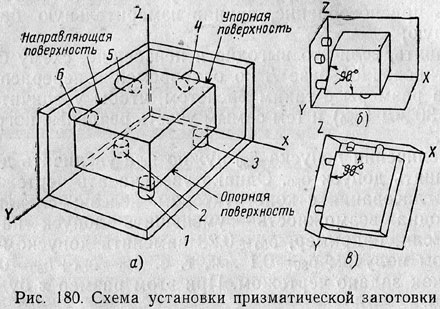

На рис. 180, а дана схема базирования призматической заготовки, обеспечивающая определенное положение ее в пространстве, а следовательно, и по отношению к фрезе. Нижней базовой поверхностью — назовем ее опорной — заготовка опирается на три штифта 1, 2 и 3, размещенных в виде треугольника. Как известно из практики, три опорные точки необходимы и достаточны, чтобы установить любую заготовку по плоскости. Двух опорных точек мало, так как заготовка сможет поворачиваться вокруг оси, проходящей через эти точки, а четвертая точка будет лишней.

Три опорные точки не дают заготовке перемещаться в вертикальном направлении (по оси Z.) и поворачиваться вокруг горизонтальных осей (X и У). Говоря математическим языком, заготовка потеряла три степени свободы. Чтобы воспрепятствовать смещению заготовки в горизонтальном направлении (по оси X) и повороту около вертикальной оси (Z), вертикальная базовая поверхность заготовки — назовем ее направляющей — опирается на два штифта 5 и 6. Мы лишили заготовку еще двух степеней свободы. Остается только возможность смещения заготовки вдоль горизонтальной оси У. Но этому смещению заготовки препятствует штифт 4, к которому заготовка прижимается второй вертикальной базовой поверхностью — назовем ее упорной.

Обычно в качестве направляющей поверхности стремятся использовать более длинную вертикальную поверхность, так как надежность установки увеличивается. Упорная поверхность может быть очень узкой.

Лишив заготовку еще одной степени свободы, мы получаем вполне определенное положение заготовки в пространстве.

Разберем, почему направляющая поверхность должна опираться на два, а упорная на один штифт. Если бы направляющая поверхность опиралась на один штифт, заготовка могла бы поворачиваться вокруг вертикальной оси Z, следовательно, одного штифта недостаточно. Третий штифт — лишний, так как он не увеличивает определенности установки, наоборот, если направляющая поверхность не перпендикулярна опорной (а при черной заготовке так и бывает), может оказаться, что направляющая поверхность упрется в один из трех штифтов, что недопустимо, так как заготовка сможет поворачиваться вокруг этого штифта (рис. 180, б). В упорной поверхности (рис. 180, в) нужен только один штифт, так как вследствие неперпендикулярности направляющей и упорной поверхностей заготовка не будет касаться второго штифта. Понятно, что если заготовка базируется в приспособлении обработанными поверхностями, опорные точки можно заменить опорными плоскостями. В соответствии с этим правилом базируют в приспособлениях не только заготовки типа призм, но и плиты, планки, бруски, кронштейны, стойки и многие корпусные детали.

Полная и сокращенная схемы базирования заготовки

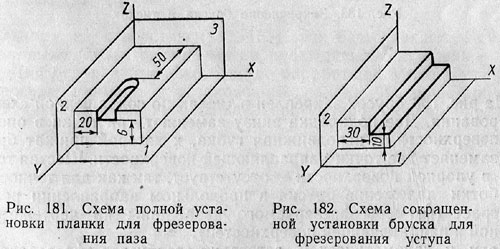

Если при базировании, как это имело место в схеме по рис. 180, заготовку лишают всех шести степеней свободы, то такое базирование называется полным. Схема полного базирования применяется тогда, когда положение обрабатываемой поверхности на чертеже детали определяется тремя размерами (или вернее тремя координатами X, У, Z). В этом случае заготовка базируется по трем поверхностям: направляющей, опорной и упорной.

На рис. 181 положение фрезеруемого паза определяется тремя размерами: 20 мм по оси X, 50 мм по оси У и 6 мм по оси Z. Чтобы обеспечить автоматическое получение этих размеров на налаженном станке, в зажимном приспособлении следует предусмотреть полное базирование по трем поверхностям: 1 (опорной), 2 (направляющей) и 3 (упорной).

Если же обрабатываемая поверхность связана размерами с двумя или одной какой-либо, поверхностью заготовки, тогда и базирование ее должно выполняться с помощью двух или одной базирующей поверхности. Такое базирование называется сокращенным.

У заготовки на рис. 182 положение обрабатываемого уступа определяется двумя размерами: 30 мм по оси X и 10 мм по оси Z. При обработке на налаженном станке неточное базирование заготовки вдоль оси У не имеет значения, поэтому для определенности положения заготовки здесь достаточны две базирующие поверхности: У (опорная) и Z (направляющая).

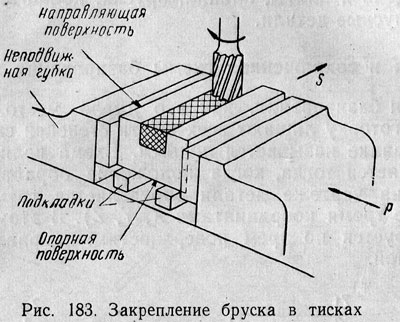

На рис. 183 брусок закреплен в тисках по сокращенной схеме базирования. Две подкладки внизу заменяют три точки в опорной поверхности, а неподвижная губка, к которой прижат брусок, заменяет две точки направляющей поверхности. Шестая точка — в упорной поверхности — отсутствует, так как для точности обработки положение бруска в продольном направлении роли не играет (размеры фрезеруемого паза даны на чертеже от опорной и направляющей поверхностей).

Если у призматической заготовки требуется фрезеровать только верхнюю поверхность, связанную с нижней одним размером, то для базирования требуется лишь одна базирующая поверхность, и схема становится простейшей. По такой схеме обрабатываются, например, верхние плоскости плиток, уставовленных на магнитном столе, когда заготовки в пределах поверхности стола могут занимать различные случайные положения.

Базирование заготовок по обработанной плоскости и отверстиям

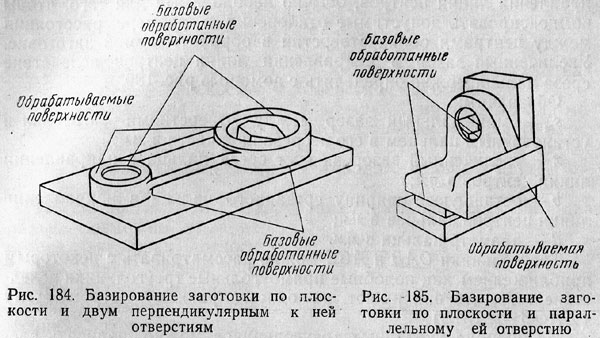

При фиксации положения таких заготовок, как шатуны, блоки цилиндров, плиты, угольники, вместо базирования по направляющей, опорной и упорной базовым поверхностям (см. рис. 180) чаще применяют базирование по плоскости и двум отверстиям, перпендикулярным к ней (рис. 184), или по плоскости и параллельному ей отверстию (рис. 185). Эти базы являются обычно чистовыми, подготовленными на предыдущих операциях.

Для базирования заготовок по обработанной плоскости и отверстиям применяют установочные пальцы. В случае применения двух установочных пальцев при базировании по плоскости и двум перпендикулярным ей отверстиям один из установочных пальцев берут цилиндрический, а второй — срезанный в направлении, перпендикулярном к линии центров посадочных отверстий. При базировании заготовки по плоскости и параллельному ей отверстию (рис. 185) установочный палец также делают срезанным.

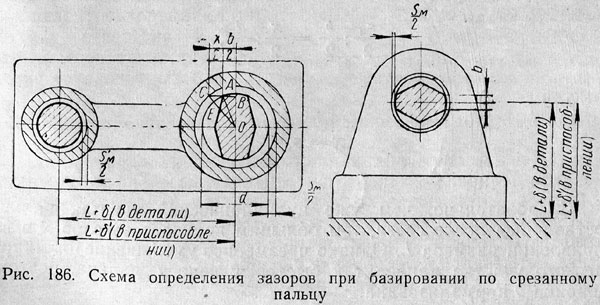

Применение среза на одном из установочных пальцев дает дополнительный зазор в посадочном отверстии заготовки в направлении линия центров, обычно необходимый для того, чтобы компенсировать допустимые отклонения в размере расстояния между центрами обоих отверстий в обрабатываемой заготовке. Увеличенный зазор в направлении линии центров вследствие среза пальца можно определить с помощью рис. 186.

Обозначим:

sм — минимальный зазор между отверстиями заготовки и установочным пальцем в его несрезанной части в мм;

х—увеличенный зазор за счет среза пальца в направлении линии центров в мм;

b — оставшуюся ширину срезанного пальца в направлении линии центров пальцев в мм;

d — диаметр пальца в мм.

Треугольники ОАВ и АСЕ можно рассматривать с некоторым приближением как подобные прямоугольные треугольники вследствие того, что они имеют по одному равному острому углу (∠OAB = ∠CAE)

Из подобия указанных треугольников можно написать следующее равенство:

или

откуда

Следовательно, чем уже цилиндрический участок пальца, оставшийся после среза, тем большим получается зазор x в направлении размера L. Однако чрезмерное уменьшение цилиндрического участка приводит к быстрому износу пальца, поэтому ширина b нормализована.

Окончательные уравнения, используемые для расчета установки на пальцы, следующие:

для случая установки плоскостью и двумя отверстиями (рис. 184):

для случая установки плоскостью и одним отверстием (рис. 185):

где δ — допуск на расстояние L между осями отверстий или между плоскостью и отверстием заготовки;

δ′ — допуск на расстояние L между осями пальцев или между плоскостью и пальцем в приспособлении (обычно δ=0,01—0,02 мм;);

sм — минимальный зазор несрезанного пальца в другом отверстии.

Погрешности при базировании на плоскость и два пальца возможны из-за перекоса заготовки относительно линии, соединяющей центры пальцев, вызванного наличием зазоров в сопряжениях. Зазоры могут появиться вследствие колебания в размерах отверстий детали за счет допуска на отверстие. Поэтому при обработке корпусных деталей (рис. 187) два отверстия из просверленных для монтажных целей развертывают по допуску отверстия 2 или 3-го классов точности в качестве установочных баз.

Базирование заготовок по цилиндрическим поверхностям

Для базирования заготовок по цилиндрическим поверхностям применяют призмы. Призмы изготовляют главным образом с углом 90°, хотя в отдельных случаях встречаются призмы с углами 60 и 120°, но их следует применять в особых случаях. При базировании в призмах ось цилиндрической поверхности заготовки независимо от отклонения в величине ее диаметра устанавливается в плоскости симметрии призмы.

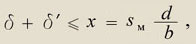

На рис. 188 дана типовая схема базирования заготовки цилиндрической формы. Заготовку устанавливают наружной поверхностью в две призмы А и Б, играющие роль опорной и направляющей базовых поверхностей, и прижимают к упору В, являющемуся упорной базовой поверхностью. В отличие от базирования призматических заготовок приведенная на рис. 188 схема не исключает возможности поворота заготовки вокруг ее продольной оси. При необходимости поворот может быть исключен постановкой упора в отверстие или канавку, специально изготовленные в заготовке.

Применение призм в самоцентрирующих приспособлениях обеспечивает базирование заготовок независимо от диаметра в двух взаимно перпендикулярных плоскостях (рис. 189). Призмы сдвигаются одновременно к центру О.

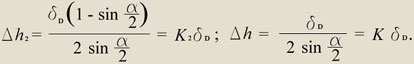

На рис. 190 даны схемы базирования вала на призму для фрезерования площадки, причем по рис. 190, а измерительной базой является верхняя образующая вала, связанная размером h1 с обрабатываемой поверхностью, по рис. 190, б измерительная база — нижняя образующая (размер h2) и по рис. 190, в измерительная база — ось вала (размер h). Так как во всех трех случаях валы базируют на установочную базу, погрешность базирования неизбежна. Погрешности базирования, т. е. колебания размеров h1, h2 и h зависят от допуска на диаметр вала δD и от угла призмы α.

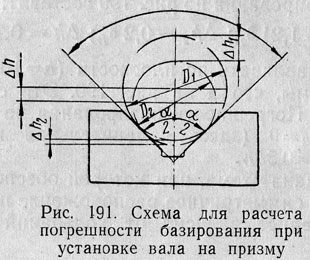

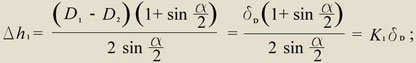

Для выяснения погрешностей базирования допустим, что на призму поочередно установлены два вала, причем один с наибольшим предельным диаметром D1 а другой — с наименьшим D2 (рис. 191), и последовательно определим: расстояние Δh1 между верхними образующими валов; расстояние Δh2 между нижними образующими валов; расстояние Δh между осями валов.

Эти расстояния и будут погрешностями базирования при установке по схемам, приведенным на рис. 190.

В табл. 13 приведены значения коэффициентов К, К1, К2 для различных углов α призмы.

Таблица 13

Значения коэффициентов К, К1 и К2 при различных углах α призмы

| Коэффициенты | Углы призмы α° | |||

| 60 | 90 | 120 | 180 | |

| К К1 К2 | 1,0 1,5 0,5 | 0,7 1,21 0,2 | 0,58 1,07 0,08 | 0,5 1,0 0,0 |

Если угол призмы, как это часто бывает, принять равным 90°;. то погрешности базирования по рис. 190 составят:

Δh1 = 1,21 δD; Δh2 = 0,2 δD; Δh = 0,7 δD.

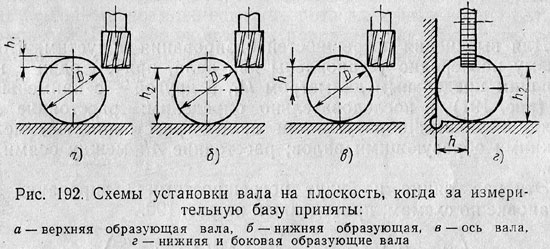

Если вал устанавливать по плоскости (α = 180°), то возможны те же три схемы, что и на рис. 190. Эти схемы даны на рис. 192, а, б и в. Погрешности базирования по рис. 192 составят: Δh1 = δD; Δh2 = 0 (здесь измерительная и установочная базы совпали); Δh = 0,5 δD.

На рис. 192, г дана схема, при которой обеспечиваются получение размера h2 и симметричное расположение паза относительно оси вала; последнее зависит от колебаний размера h. По аналогии со схемами на рис. 192, б и 192, в погрешности базирования будут Δh2 = 0 и Δh = 0,5 δD.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Что называется установочной базой?

2. Покажите на рис. 137 установочные базы при закреплении вала в тисках. Чего не хватает в этом закреплении для лишения вала всех шести степеней свободы?

3. Что такое погрешность базирования? Как она выразится на размере 31 мм при закреплении вала по рис. 137, б, если угол призмы α = 90°? (пользоваться табл. 13).

4. Почему погрешность базирования равна нулю, когда установочная и измерительная базы совпадают?

5. Зачем при базировании по рис. 185 применен один цилиндрический и один срезанный палец?

6. Почему при закреплении планки по рис. 130 не использована ее торцовая поверхность как упорная база? Можно ли такое базирование заготовки рекомендовать для серийного изготовления планок?

7. Назовите установочные базы при закреплении заготовок для фрезерования скосов по рис. 107, а и б.

8. На каком типе консольно-фрезерного станка можно профрезеровать с одной установки все три поверхности заготовки, показанной на рис. 187?