На главную

Глава XXII

КОНСОЛЬНО-ФРЕЗЕРНЫЕ СТАНКИ

§ 63. ФРЕЗЕРНЫЕ СТАНКИ 6Н81, 6Н81Г И 6Н11

Фрезерные станки 6Н81, 6Н81Г и 6Н11 относятся к станкам первого размера. Как указывалось ранее (см. стр. 34), станки этой гаммы имеют рабочую поверхность стола 250X1000 мм. Они изготовляются Дмитровским заводом фрезерных станков и имеют мощность электродвигателя привода главного движения 4,5 квт, а электродвигателя привода подач 1,7 квт. Большой диапазон чисел оборотов шпинделя позволяет успешно применять их при обработке заготовок как из черных, так и из цветных металлов.

Позволяя работать на высоких скоростях, обладая жесткостью, обеспечивающей обработку с требуемой точностью и качеством обработанной поверхности, автоматизированные, с удобным для рабочего обслуживанием, эти станки работают с производительностью, которая в зависимости от характера работы в среднем на 50% больше производительности существующих моделей малых фрезерных станков.

Общий вид и основные узлы горизонтально-фрезерного станка 6Н81Г и соответственно универсально-фрезерного станка 6Н81 приведены на рис. 23, а вертикально-фрезерного 6Н11 — на рис. 25. Вертикально-фрезерный станок 6Н11 по основным механизмам унифицирован с универсально- и горизонтально-фрезерными станками 6Н81 и 6Н81Г, за исключением станины.

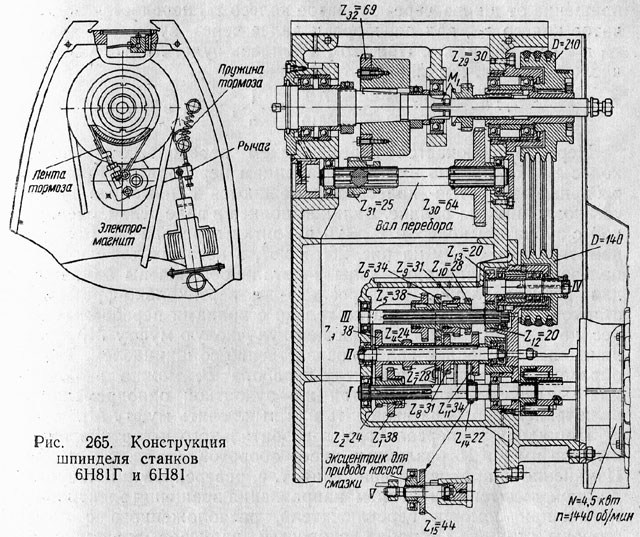

Станки первого размера имеют так называемый разделенный привод шпинделя, который характеризуется тем, что коробка скоростей расположена раздельно от шпинделя и связана с ним ременной передачей (рис. 265). Такая конструкция привода шпинделя применяется для быстроходных станков, так как вибрации, возникающие вследствие неравномерной работы зубчатой передачи, поглощаются ременной передачей и не влияют на работу шпинделя. С целью придачи большей жесткости шпинделю и устранения возможности изгиба его под действием натяжения ремня приводной шкив расположен не непосредственно на шпинделе, а на подшипниках, помещенных в стакане, закрепленном в станине станка (рис. 265).

Другая особенность конструкции привода этих станков — применение перебора для перехода от низких к высоким скоростям вращения шпинделя.

На валу перебора (рис. 265) сидят зубчатые колеса z30, имеющие 64 зуба, и z31 имеющие 25 зубьев. Эти зубчатые колеса могут сцепляться при включении перебора с зубчатыми колесами z29 с 30 зубьями и z32 с 69 зубьями. При включении перебора, вращение от шкива через зубчатое колесо z29 передается на зубчатое колесо z30, вал перебора и далее через зубчатые колеса z31 и z32 на шпиндель. При этом шпиндель будет делать меньшее число оборотов, чем шкив в отношении:

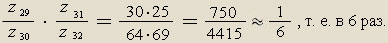

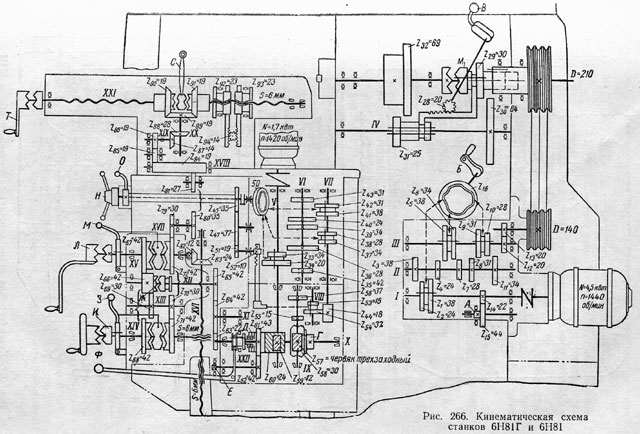

Перебор включается перемещением переборных зубчатых колес z31 и z30 вдоль их осей по шлицам переборного вала. Переборные зубчатые колеса перемещаются с помощью вилок, установленных на валике. Валик выполнен в виде рейки, оцепленной с зубчатым колесом z28 = 20 рукоятки перебора В (см. кинематическую схему на рис. 266 и 267, в которых для удобства пользования одинаковые узлы и детали обозначены одинаково для горизонтально-, универсально- и вертикально-фрезерных станков). Рейка соединена не только с вилками переборных колес, но и с вилкой, передвигающей кулачковую муфту М1 и соединяющей приводной вал непосредственно со шпинделем. Таким образом, поворачивая рукоятку перебора В, можно включить или выключить перебор и этой же рукояткой одновременно с включением перебора включить или выключить муфту М1.

Шпиндель универсального, горизонтального и вертикального станков имеют 16 различных чисел оборотов (табл. 22 и 23). Изменение направления вращения, т. е. реверсирование шпинделя производится изменением направления вращения электродвигателя при помощи переключателя, расположенного с левой стороны станины. Коробка скоростей получает вращение от электродвигателя мощностью 4,5 квт с n = 1440 об/мин; от коробки скоростей движение передается на шпиндель при помощи трех клиновых ремней.

Для сокращения времени на остановку шпинделя, что весьма важно при больших скоростях, предусмотрен тормоз. Шкив шпинделя имеет специальную шейку для тормозной ленты.. Двуплечий рычаг тормоза (см. рис. 265) под действием пружины затягивает ленту и останавливает шпиндель при выключении двигателя. При пуске ток проходит через обмотку электромагнита, который преодолевает действие пружины, ослабляет натяжение тормозной ленты и освобождает шкив шпинделя. Внутри консоли помещены коробка подач с редуктором, механизм переключения подач и коробка реверса (см. рис. 23 и 25).

Коробка подач получает вращение от фланцевого электродвигателя мощностью 1,7 квт с n = 1420 об/мин и передает на редуктор 16 чисел оборотов, переключаемых маховичком при двух различных положениях одной рукоятки.

Редуктор имеет назначение понизить скорости вращения, сообщенные коробкой подач, и обеспечить возможность включения ускоренной подачи в любой момент на необходимое время.

Коробка реверса имеет целью, получив движение от редуктора, передать его ходовым винтам и позволяет менять направление их вращения.

Стол универсального, горизонтального и вертикального станков имеет по 16 продольных, поперечных и вертикальных подач (табл.23).

Кроме того, стол имеет ускоренные подачи (быстрый ход) — 2900 мм/мин в продольном, 2300 мм/мин в поперечном и 1150 мм/мин в вертикальном направлениях.

Включение электродвигателя шпинделя и электродвигателя подачи производится от раздельных пусковых кнопок «пуск», расположенных спереди станка, с левой стороны консоли. Выключение всего станка производится кнопкой «стоп», расположенной спереди станка в удобном для обслуживания месте.

Для облегчения переключения коробки скоростей на левой стороне станины рядом с рукояткой включения перебора имеется кнопка с надписью «толчок». Кратковременным нажатием этой кнопки можно включить двигатель шпинделя.

Все механизмы станков выполнены совершенно обособленными, что упрощает и облегчает разборку и сборку их при ремонте.

Станки 6Н81Г, 6Н81 и 6Н11 имеют две раздельные кинематические цепи: цепь главного движения (вращения шпинделя) и цепь подач стола во всех направлениях.

Цепь главного движения

Вал I (рис. 265, 266 и 267) приводится непосредственно от электродвигателя через упругую муфту. На вал II вращение передается через зубчатую пару 38 : 24 или 24 : 38, на вал III — через зубчатые пары 24 : 38; 28 : 34; 31 : 31 или 34 : 28. Далее вращение передается через зубчатую пару 20 : 20 и шкивы клиноременной передачи D = 140 мм и D = 210 мм на ступицу зубчатого колеса z29 = 30. От колеса z29 вращение передается либо непосредственно шпинделю через кулачковую муфту, сообщая ему от 380 до 1800 о6/мин, или через перебор из зубчатых колес 30 : 60 и 25 : 69, включаемый рукояткой В и сообщающий шпинделю от 65 до 300 об/мин.

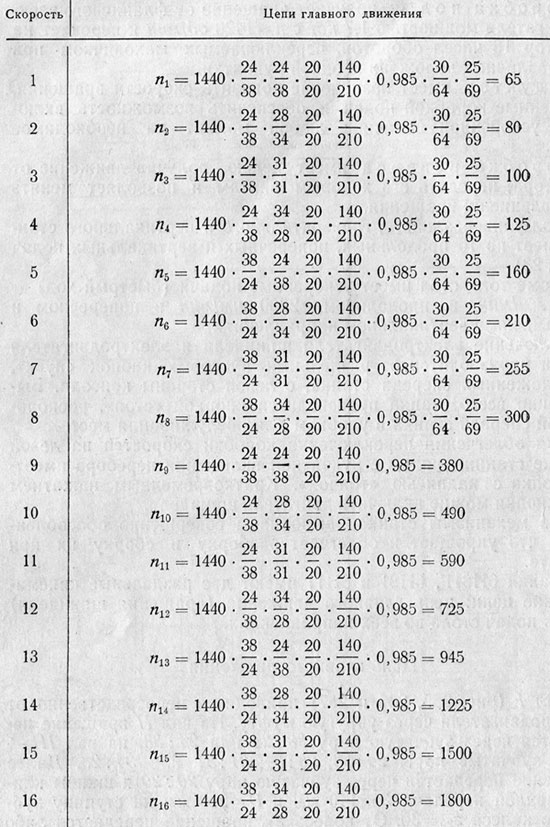

В табл. 22 даны числа оборотов шпинделя при различных включениях зубчатых колес с включенным перебором и без перебора.

Таблица 22

Числа об/мин шпинделя станков 6Н81, 6Н81Г и 6Н11

Примечание. Коэффициент 0,985 принят с учетом скольжения ременной передачи.

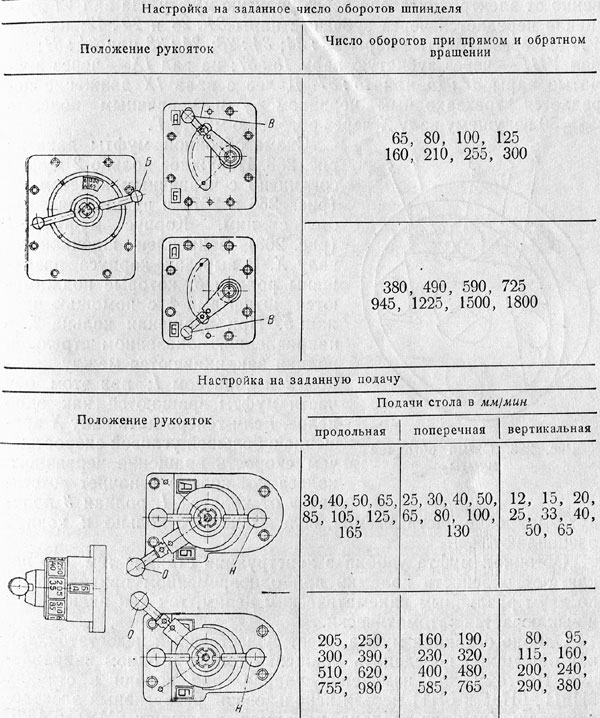

Таблица 23

Настройка скоростей и подач консольно-фрезерных станков 6Н81, 6Н81Г и 6НП

Включение восьми скоростей шпиделя производится с помощью маховичка Б, вращение которого передается торцовому кулачку z16 через зубчатые и цепную передачи (на схеме не показанные).

В табл. 23 показаны положения маховичка Б и рукоятки В для настройки на заданное число оборотов шпинделя.

Цепь подач

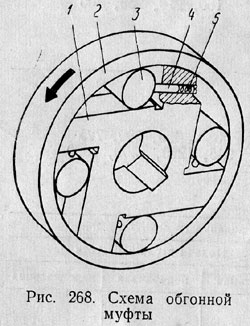

Вал V (рис. 266 и 267) приводится во вращение непосредственно от электродвигателя через упругую муфту. На вал VI вращение передается через зубчатые пары 34 : 28 и 20 : 42; на вал VII — через зубчатые пары 28 : 34; 34 : 28; 24 : 38 или 31 : 31; на вал VIII — через зубчатую пару 18 : 37; на вал IX — через зубчатые пары 37 : 15 или 15 : 37. Далее с вала IX движение передается трехзаходным червяком z57 и червячным колесом z58 = 30 ведущему валу X через обгонную муфту Г.

Схема обгонной муфты дана на рис. 268. Наружное кольцо 2 муфты соединено с червячным колесом z58 (рис. 266 и 267) и вращается вместе с ним. Корпус муфты 1 (рис. 268) закреплен шпонкой на валу X. В вырезах корпуса размещены ролики 3, которые поджимаются штифтами 4 с помощью пружин 5. При вращении кольца 2 в направлении, показанном стрелкой, ролики заклиниваются между кольцом 2 и корпусом 1; при этом обе части муфты вращаются как одно целое. Если теперь дать валу X вращение с большей угловой скоростью, чем скорость вращения червячного колеса z58, кольцо 2 начнет «отставать» от корпуса 1, ролики 3 попадут в широкие части выемок, вследствие чего кольцо и корпус расцепляются.

Обгонная муфта удобна в конструкции станков тем, что исключает опасность поломки при одновременном приводе вала по двум различным кинематическим цепям, так как включается и выключается автоматически.

Однако обгонная муфта имеет существенный недостаток, так как она может передавать вращение только в одном направлении. Поэтому для изменения направления подачи в станках 6Н81Г, 6Н81 и 6Н11 нельзя использовать реверсивный электродвигатель (как это сделано, например, в станках 6М82, 6М82Г и 6М12П) и приходится применять специальное дополнительное реверсивное устройство.

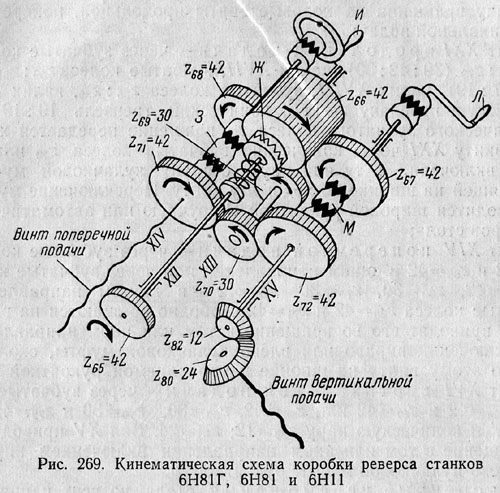

Проследим по схеме на рис. 269 работу реверсивного устройства, размещенного в коробке реверса (см. рис. 23 и 25). Для удобства все обозначения валов, муфт и зубчатых колес на рис. 266, 267 и 269 идентичны.

Центральный вал XII коробки реверса получает вращение от вала X через зубчатые колеса z63 = 22, z64 = 42 и z65 = 42. На валу XII сидит широкое зубчатое колесо z66 = 42, сцепленное с валом пружинной предохранительной муфтой Ж; назначение муфты — выключить вращение в случае перегрузки усилия подачи.

Зубчатое колесо z66 = 42 вращает сразу три зубчатых колеса: колесо z67 = 42 на валу XV, колесо z69 = 30 на валу XIII и колесо z68 = 42 на валу XIV. Зубчатые колеса zб7 и z68 сидят на валах свободно, а колесо z69 закреплено неподвижно. Колесо z69 вращает вал XIII, на левом конце которого сидит такое же колесо z70 = 30, которое сцеплено с колесами z71 = 42 и z72 = 42, свободно сидящими на валах XIV и XV. Из рис. 269 и кинематических схем рис. 266 и 267 следует, что для включения поперечной механической подачи нужно включить муфту 3, причем направление подачи будет зависеть от того, с каким колесом z68 или

z71 (правым или левым) оцеплена муфта. Таким же образом с помощью муфты М можно включить и реверсировать механическую вертикальную подачу. Реверсивное устройство от вала X редуктора через зубчатые колеса z63, z64 и z65 передает вращение в прямом или реверсированном направлениях, не изменяя полученного числа оборотов. Поэтому при разборе кинематической цепи подач числа зубьев зубчатых колес коробки реверса не учитываются.

Проследим по кинематическим схемам (см. рис. 266 и 267) передачу вращения на ходовые винты продольной, поперечной и вертикальной подач:

винт XXI продольной подачи — через зубчатые колеса z70 : z72 : z79 (30 : 42 : 30), валик XVII, зубчатые колеса z80 : z81 : z84 (35 : 27 : 19), валик XVIII, зубчатые колеса z85 : z86, валик XIX, коническую передачу z87 : z88, конический трензель 19:19:19. С конического зубчатого колеса z89 вращение передается ходовому винту XXI через конические зубчатые колеса z90 или z91 путем включения в ту или иную сторону кулачковой муфты, скользящей на шпонке по ходовому винту. Переключение муфты производится шаровой рукояткой С вручную или автоматически от упоров стола;

винт XIV поперечной подачи — через зубчатые колеса z66 = 42 и z68 = 42 в одном направлении или через зубчатые колеса z66 = 42, z69 = 30, z70 = 30, z71 = 42 — в другом направлении. Зубчатые колеса z68 = 42 и z71 = 42 свободно вращаются на винте XIV и приводят его во вращение в том или ином направлении при включении вправо или влево кулачковой муфты, скользящей по этому винту на шпонке и управляемой рукояткой 3;

винт XVI вертикальной подачи — через зубчатые колеса z66 = 42 и z67 = 42 или z66 = 42, z69 = 30, z70 = 30 и z72 = 42 на вал XV и коническую пару z82 = 12; z83 = 24. Вал XV приводится во вращение в том или ином направлении включением вправо или влево кулачковой муфты рукояткой М.

Ускоренные перемещения стола во всех направлениях передаются от винтового зубчатого колеса z59 = 12 через винтовое зубчатое колесо z60 = 24 на вал X при помощи фрикционной многодисковой муфты Д. При этом вал X вращается с постоянным числом оборотов 710 в минуту, тогда как по цепи рабочих подач он вращается с наибольшим числом оборотов 250 в минуту.

Ручные перемещения производятся в продольном направлении рукояткой Т, в поперечном — маховичком И и в вертикальном — кривошипной рукояткой Л.

Для настройки подачи имеется маховичок Н, вращение которого передается торцовому кулачку z50. Вращение маховичка Н связано с указателем подач, движущимся по шкале. На шкале имеется восемь фиксированных положений маховичка Н, отвечающих восьми подачам для продольного, поперечного и вертикального перемещений стола.

Зубчатая передача z45 : z47 : z51 (35 : 37 : 19) и реечная передача z52 = 10 служат для переключения перебора, производимого рукояткой О. Переключение перебора производится поворотом на 180° рукоятки О.

В табл. 23 показаны положения маховичка Н и рукоятки О и соответствующие им подачи стола.

Обгонная муфта Г на валу X позволяет ему вращаться в одном направлении с червячным колесом z58, но с большей скоростью, т. е. обгонять его. Ускоренное вращение от электродвигателя передается винтовому колесу z60, которое сидит на валу X и связывается с ним в нужный момент фрикционной муфтой Д при нажатии рукоятки Ф; при этом вал X начинает вращаться ускоренно. После освобождения рукоятки Ф обгонная муфта немедленно заклинивает червячное колесо z58 на валу X и стол продолжает двигаться с рабочей подачей.

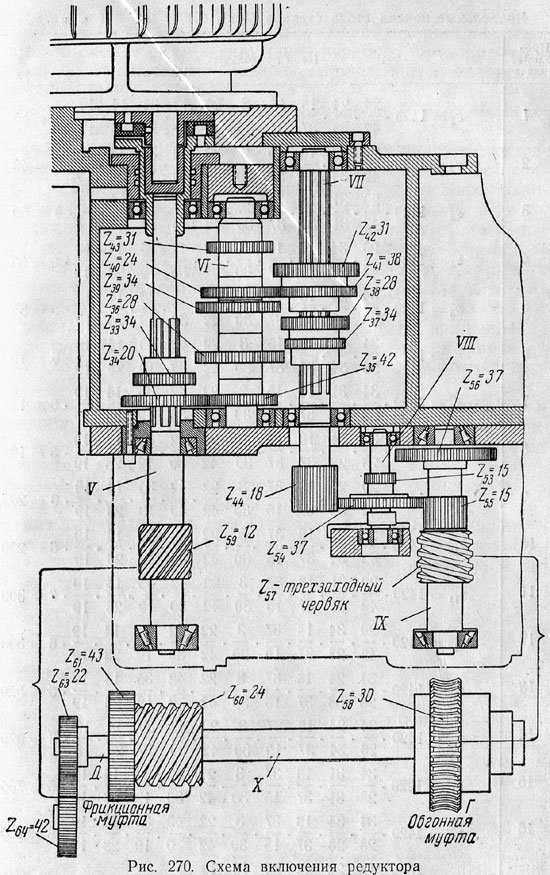

На рис. 270 показана схематически передача вращения на вал редуктора (вал X). Для удобства пользования обозначения зубчатых колес, валов и муфт приняты аналогично обозначениям на рис. 266, 267 и 269.

С вала X движение передается зубчатыми колесами z63 и z64 в коробку реверса, назначение которого — передать полученное движение ходовым винтам подач и менять направление их вращения (см. выше).

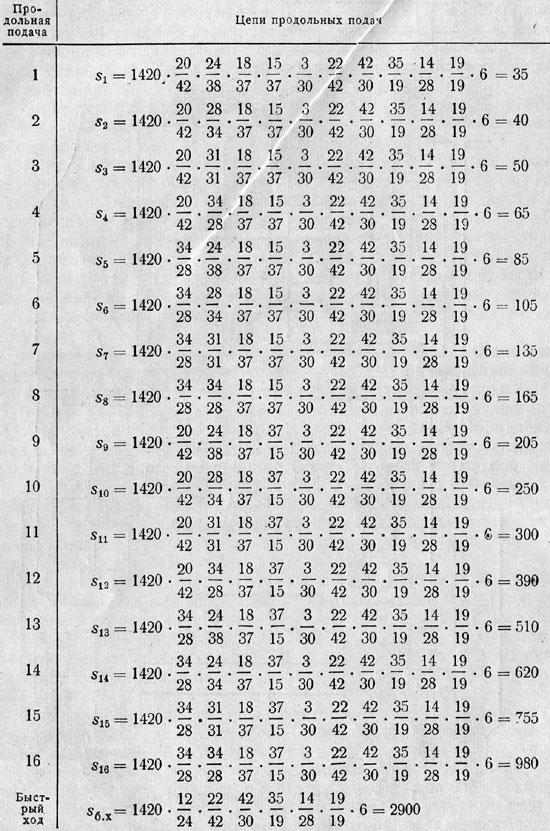

Сделаем подсчет рабочих продольных подач и быстрого хода, пользуясь схемами рис. 266 и 267 (табл. 24)

Таблица 24

Продольные подачи стола станков 6Н81, 6Н81Г и 6Н11 в мм/мин

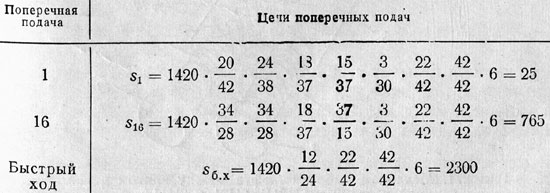

Так как для настройки поперечных подач стола применяют те же рукоятки коробки подач, то сделаем подсчеты поперечной подачи только для двух крайних значений подач s1 и s16, пользуясь схемой рис. 266 и 267 (табл. 25).

Таблица 25

Поперечные подачи салазок станков 6Н81, 6Н81Г и 6Н11 в мм/мин

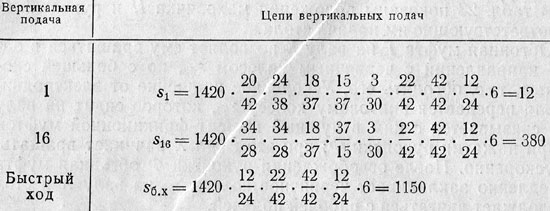

Подобным же образом определим значения вертикальных подач для двух крайних значений s1 и s16 (табл. 26).

Таблица 26

Вертикальные подачи консоли станков 6Н81, 6Н81Г и 6Н11 в мм/мин

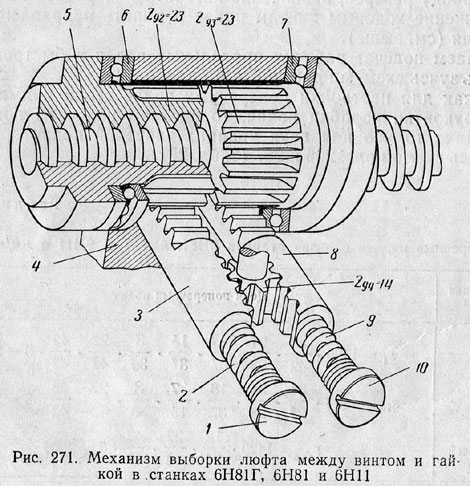

Консольно-фрезерные станки этой гаммы имеют устройства (рис. 271) для автоматической выборки люфта между витками ходового винта и гайки, что позволяет производить фрезерование по подаче.

Ходовой винт 5, получая вращение от коробки подач, ввинчивается в бронзовую гайку, состоящую из двух частей z92 и z93 имеющих наружное зацепление с числом зубьев 23 (см. рис. 266 и 267). Обе полугайки могут свободно поворачиваться в отверстии кронштейна 4 стола, но связаны между собой зубчатыми рейками 3 и 8 и колесом z94 = 14.

При вращении ходового винта он стремится повернуть гайку вследствие трения между витками резьбы. Половина гайки z92, поворачиваясь, тянет за собой рейку 5 и заставляет вращаться колесо z94, которое связано с рейкой 8, а рейка — с другой половиной гайки z93. Вследствие этого половина гайки z93 начнет поворачиваться в обратном направлении к половине z92. Половины гайки не могут сместиться в осевом направлении, так как упираются в подшипники 6 и 7. Поэтому они поворачиваются до тех пор, пока упрутся своими витками в витки резьбы винта и выберут зазор.

Чем сильнее трение между винтом и гайкой, тем на больший угол повернутся ее половины. Чтобы не было при этом заклинивания винта, поворот обеих полугаек ограничивается пружинами 2 и 9, которые упираются в концы реек. Натяг пружин регулируется винтами 1 и 10; пружины при остановке винта или при холостом перемещении стола возвращают обе полугайки в исходное положение, чем и восстанавливается зазор между винтом и гайкой, необходимый для легкости холостых и установочных перемещений.

При изменении направления вращения ходового винта (в момент реверсирования) взаимодействие частей не изменяется, только поворот половин гаек происходит в обратном направлении.

Для смазки механизмов служат три плунжерных насоса. Насос для смазки коробки скоростей работает от эксцентрика А, приводимого зубчатым колесом z14, сидящим на валу I, и зубчатого колеса z15 (см. рис. 266 и 267). Насос для смазки механизмов консоли работает от эксцентрика Е, сидящего на валу XXII, через передачу от вала X парой зубчатых колес z61 : z62. Ручной насос для смазки стола и салазок крепится на салазках.