На главную

ГЛАВА II

СЛЕСАРНЫЙ РАБОЧИЙ И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ

1. РАБОЧИЙ ИНСТРУМЕНТ

В слесарном деле основным видом обработки является опиловка металла при помощи напильников, которыми производят опиливание отдельных плоскостей, сопряженных поверхностей, криволинейных поверхностей, и распиливание отверстий. Напильниками можно обработать детали с точностью до 0,02 мм.

Напильники изготовляют из стали марок У10, У12, У13, ШХ6, ШХ9 и ШХ12. На плоскостях напильников насекают зубья нужной величины, при помощи которых и снимается слой металла с обрабатываемой детали.

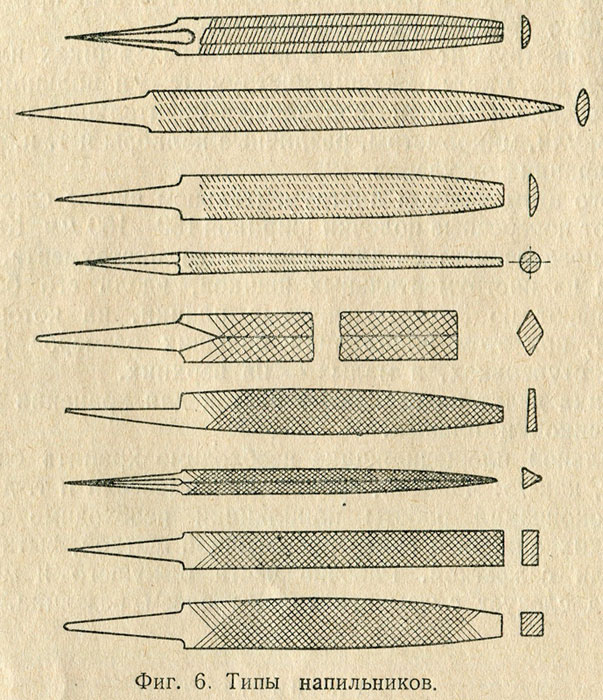

Напильники делятся на плоские, квадратные, трехгранные, круглые, полукруглые, овальные и др. (фиг. 6).

По виду и величине насечки напильники делятся на драчевые, личные, бархатные.

Насечка на напильниках производится одинарная и двойная.

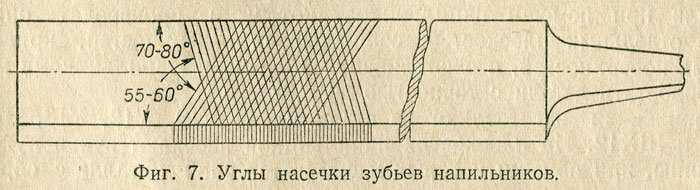

При одинарной насечке наклон зуба к боковой плоскости составляет 70—80°; напильниками с такой насечкой хорошо обрабатываются мягкие металлы: медь, алюминий, баббит и мягкие цветные сплавы.

Двойная насечка, перекрестная, делается под углом 55 — 60° (нижний слой) и 70 — 80° (верхний слой), такими напильниками хорошо обрабатываются: сталь, чугун и твердые цветные металлы и их сплавы. Величина углов насечки зубьев на напильниках показана на фиг. 7.

По числу зубьев, приходящихся на один сантиметр длины, напильники делятся на шесть классов:

1-й класс — драчевые напильники — 6 — 10 зубьев на 1 см, применяются при грубых работах.

2-й класс — личные напильники — 12 — 24 зуба на 1 см (средняя насечка), применяются при чистовых работах.

3, 4, 5, 6-й классы — бархатные напильники — 24 — 28 зубьев на 1 см (самая мелкая насечка), применяются при отделке или доводке поверхностей.

Драчевые напильники применяются для грубой опиловки, наличие крупных зубьев дает возможность снимать сравнительно большой объем стружки.

Однако при обработке Драчевыми напильниками нельзя получить высокую чистоту поверхности. Для получения чистых и точных поверхностей применяют личные напильники. Для обработки цветных металлов применять личные напильники не рекомендуется, так как их зубья быстро засаливаются (забиваются) стружкой.

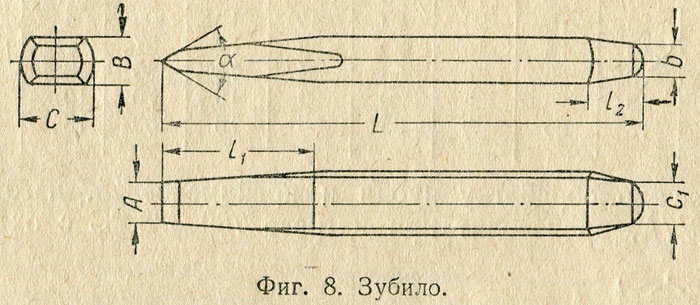

Зубило — режущий инструмент, который применяется для рубки металла. Изготовляется зубило из углеродистой стали У7 или У8. Рабочая часть закаливается до твердости Rc — 53 — 56 с последующим отпуском. Ударная часть (хвостовик) зубила подвергается закалке до твердости Rc = 30 — 40.

Как видно из фиг. 8, верхнюю часть зубила делают конусной — это дает возможность наносить удары молотком по центру зубила. Угол заострения рабочей части лезвия зубила зависит от твердости обрабатываемого материала. Наивыгоднейшие углы заточки: для рубки стали α = 60°, для чугуна и бронзы α = 70°, для латуни α = 45° и для алюминия α = 35°.

Наиболее распространенная длина зубил: 100; 125; 150 и 200 мм (табл. 1).

Таблица 1

Размеры слесарных зубил в мм

A |

L |

B |

C |

l1 |

l2 |

b |

C1 |

5 |

100 |

8 |

12 |

25 |

10 |

5 |

10 |

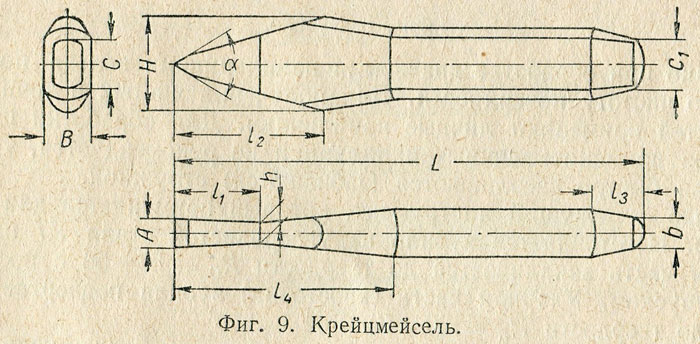

Крейцмейсель (фиг. 9) имеет такую же форму, как и зубило, но рабочее лезвие его узкое, так как он предназначен для вырубки узких канавок и шпоночных пазов. Углы заточки рабочей части крейцмейселей такие же, как и у зубил. Размеры крейцмейселей приведены в табл. 2.

Таблица 2

Размеры крейцмейселей в мм

A |

L |

B |

C |

H |

l1 |

l2 |

l3 |

l4 |

h |

b |

C1 |

2 |

150 |

8 |

12 |

15 |

15 |

30 |

10 |

55 |

1,5 |

5 |

10 |

Термическую обработку зубил и крейцмейселей, изготовленных из стали У7А, производят при нагреве 780 — 830°С с охлаждением

в масле или в воде, с последующим отпуском при температуре 270 — 300°С. Рабочую часть (лезвие) и хвостовую часть подвергают отпуску: лезвие до соломенно-желтого цвета, головку до светлосинего цвета.

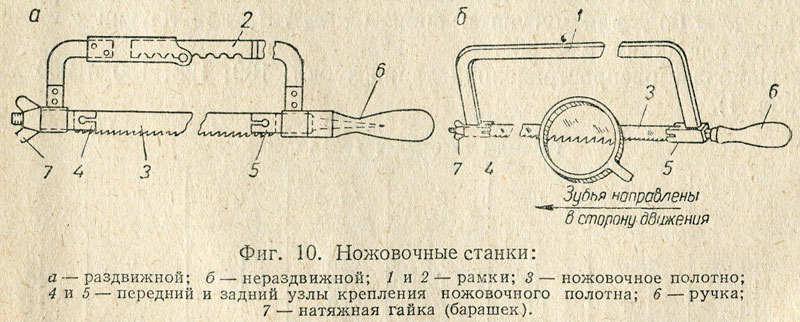

Ручные ножовки (фиг. 10) применяются для резки металла и других материалов. Ножовки бывают с раздвижной рамкой и цельной рамкой. Для работы более удобны ножовки с раздвижными рамками, так как на них легко устанавливать ножовочные полотна различной длины.

При работе ножовкой необходимо, чтобы полотно было натянуто с таким усилием, при котором оно не перекашивалось бы и не вибрировало, так как в обоих случаях полотно сломается.

Ножовочные полотна изготовляют из стали 20 с последующей цементацией и закалкой. Кроме того, полотна изготовляются из стали марок У8—У12, 9ХС и ХГ.

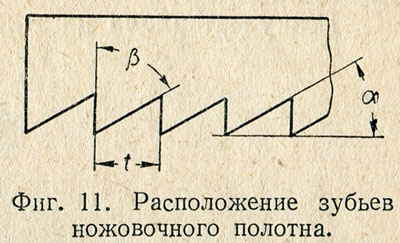

Зубья ножовок нарезают на горизонтально-фрезерном станке наборными фрезами или просекают на специальном станке. Как видно из фигуры, зубья ножовочного полотна имеют форму клина (остроугольную). Передний угол равен 0°, задний α = 30 — 35° (фиг. 11).

Наиболее распространены ножовочные полотна, у которых на 25 мм длины полотна приходится 15—17 зубьев.

Для резки твердых металлов рекомендуется применять ножовочные полотна с числом зубьев 15 — 18 на 25 мм длины полотна. Для

разрезки листового материала рекомендуется применять полотна с 20 — 30 зубьями на 25 мм длины полотна.

Для того чтобы во время работы исключить заедание ножовочных полотен в разрезаемом материале, зубья их разводят, т. е. смежные зубья отгибают в противоположные стороны.

Габаритные размеры ножовочных полотен: длина от 150 до 350 мм, ширина от 10 до 25 мм и толщина от 0,6 до 1,2 мм.

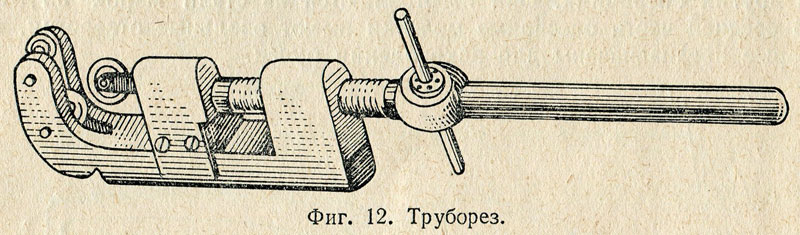

Труборез (фиг. 12). Для резки труб различного сечения применяются труборезы. Как видно из фиг. 12, труборез состоит из стальной скобы и трех дисковых резцов. Для регулировки при резке труб различных диаметров один из дисковых резцов делается передвижным.

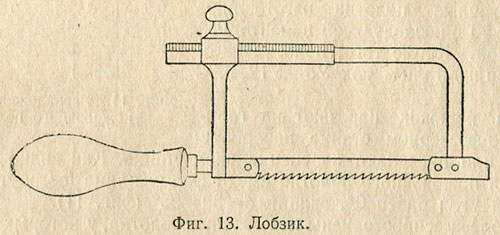

Лобзик (фиг. 13). Для вырезки деталей из листового материала служит лобзик. Полотно лобзика режущей частью зубьев должно быть направлено в сторону ручки станка. Поэтому лобзиком производят резку материала при движении его на себя.

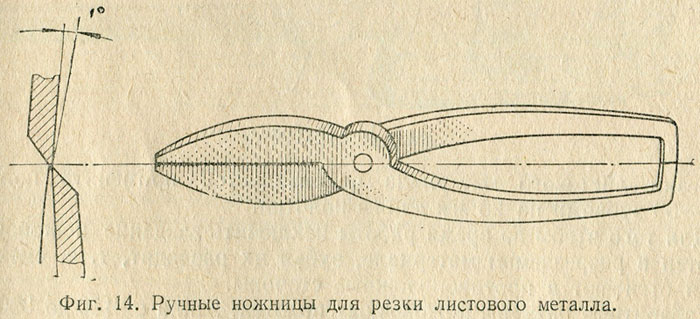

Ручные ножницы (фиг. 14). Резку тонкой листовой стали, меди, латуни и других металлов толщиной до 1 мм производят ручными ножницами. Режущую часть ножниц затачивают под углом 65 — 85° в зависимости от разрезаемого металла. Для резки мягкого материала угол заточки должен быть равен 65°, а для резки твердого материала — 85°.

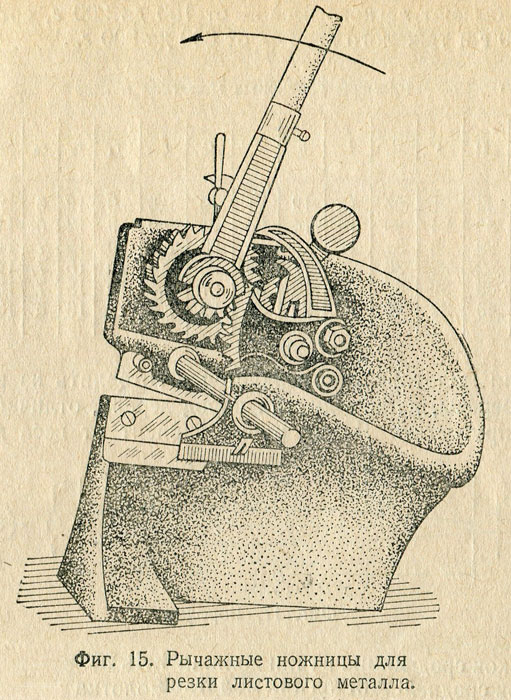

Резку более толстого материала производят ножницами, показанными на фиг. 15.

Резку материала на этих ножницах производит один человек.

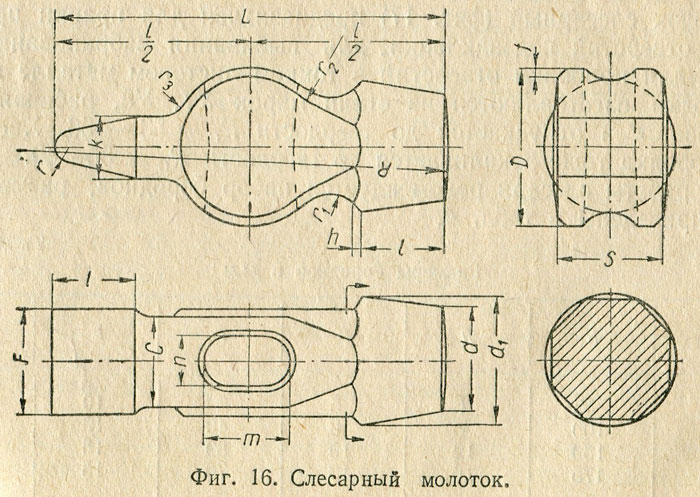

Молотки (фиг. 16) в слесарном деле являются ударным инструментом и служат для нанесения ударов при рубке, правке, гибке и других операциях. Они изготовляются из стали марок У7, У8. В средней части слесарные молотки имеют овальные отверстия, которые предназначены для закрепления ручек.

Рабочие части (боек и хвостовик) подвергают закалке на длину не менее чем 15 мм и отпускают; твердость этих частей должна быть в пределах Rc = 49 — 56.

Размеры и вес молотков (табл. 3) зависят от характера выполняемой работы; так, например: для разметочных инструментальных работ применяют молотки весом от 50 до 200 г, для различных слесарных работ применяют молотки весом от 200 до 800 г.

Таблица 3

Размеры слесарных молотков в мм

Вес |

d |

L |

D |

s |

d1 |

l |

k |

F |

C |

r |

r1 |

r2 |

r3 |

n |

m |

f |

h |

R |

200 |

20 |

80 |

30 |

21 |

24 |

18 |

12 |

21 |

19 |

2,5 |

9 |

12 |

6 |

9 |

16 |

1,0 |

1,2 |

200 |

Вес молотка выбирается в зависимости от рода выполняемой работы. Практикой установлено, что для рубки на каждый миллиметр ширины режущей кромки зубила должно приходиться 30 — 40 г веса молотка, а для крейцмейселя — 80 г.

Молотки бывают легкого веса — от 100 до 200 г, среднего веса — от 300 до 500 г и тяжелого веса — от 600 до 800 г.

Ручки для молотков рекомендуется изготовлять из кизиля, рябины, клена, березы, дуба и других пород дерева, отличающихся прочностью и упругостью. Длина ручки зависит от веса молотка, так, например: для легких молотков длина ручки должна быть 250 — 300 мм, для молотков среднего веса — 350 мм и для тяжелого молотка — 380 — 450 мм.

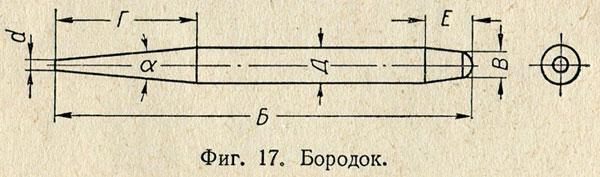

Бородки и обжимки. Для производства клепальных работ слесарю необходимы бородки и обжимки.

Бородок слесарный (фиг. 17) предназначен для правки просверленных отверстий под заклепки, для выбивания забракованной заклепки, для пробивки отверстий в тонком листовом металле и т. п.

Бородки изготовляются из стали марок У7, У8, рабочая часть закаливается и отпускается до твердости Rc = 53 — 56. Хвостовая часть бородка тоже закаливается до твердости Rc — 35 — 40.

Для работы слесаря рекомендуется набор бородков, размеры которых приведены в табл. 4.

Таблица 4

Размеры бородков в мм

d |

Б |

Д |

В |

Г |

Е |

α |

1 |

85 |

6 |

5 |

30 |

10 |

9°30' |

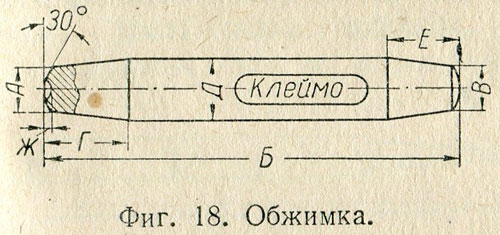

Обжимки (фиг. 18) предназначаются для обжима головки заклепки со стороны заклепывания, изготавливаются из стали марок У7 и У8. Рабочая часть обжимок закаливается с последующим отпуском до твердости Rc — 50 — 53.

Рекомендуется иметь набор обжимок с размерами, указанными в табл. 5.

Таблица 5

Размеры обжимок в мм

Диаметр |

Радиус |

Ж |

Б |

Д |

А |

Г |

Е |

В |

2 |

2,1 |

1,1 |

90 |

10 |

5 |

15 |

- |

10 |

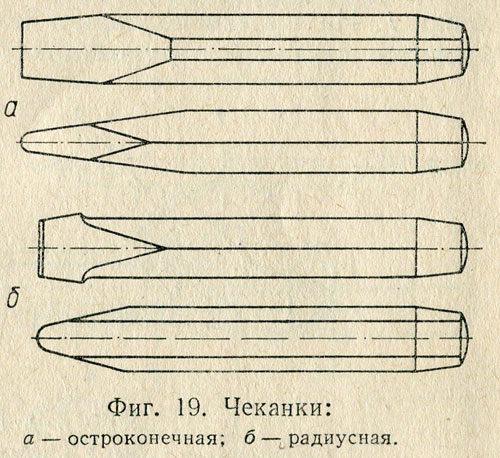

Чеканки (фиг. 19) служат для обжатия кромок листов и головок заклепок для получения герметичности шва. В отличие от слесарных зубил чеканки изготовляются с плоскими и закругленными рабочими гранями.

Чеканки изготавливают из стали марок У7 и У8.

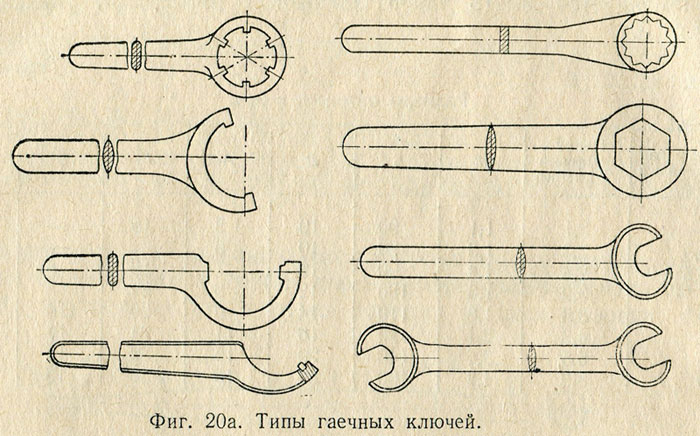

Ключи гаечные. Слесарю, работающему на сборке машин, станков и различных резьбовых соединений, а также слесарю-инструментальщику необходимо иметь набор ключей различных размеров и типов (фиг. 20).

Ключи бывают гаечные, рожковые, торцевые, рычажные, коловоротные и др.

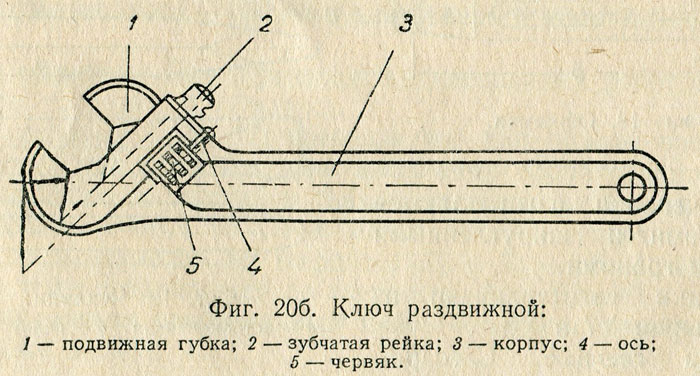

В слесарном деле очень часто применяются раздвижные ключи.

При работе ключами необходимо, чтобы зевом ключа хорошо охватывалась головка болта или гайки, это предохранит работающего от травматизма и сохраняет от повреждения грани головки болта или гайки.

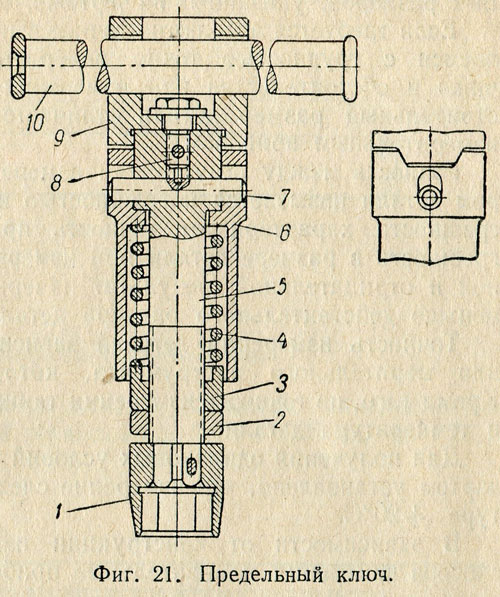

При сборке различных станков и приборов иногда применяют предельный (тарированный) ключ, который не допускает приложения усилия для завинчивания гаек выше установленного предела, что предотвращает срыв резьбы или разрыв стержня болта (фиг. 21).

Этот ключ состоит из шпинделя 5, на котором крепится сменная головка 1. На противоположном конце шпинделя при помощи винта 8 крепится стакан 9 с рукояткой 10.

В корпус шпинделя запрессован штифт 7, концы которого заходят в прорези гильзы 6, гильза имеет пазы с наклонными гранями, куда входят зубья стакана 9. Гильза 6 удерживается в зацеплении пружиной 4, которая регулируется гайкой 3 с контргайкой 2.

Принцип работы этого ключа заключается в том, что, когда усилие затяжки гайки превышает усилие пружины 4, зубья стакана 9 выходят из пазов гильзы 6.

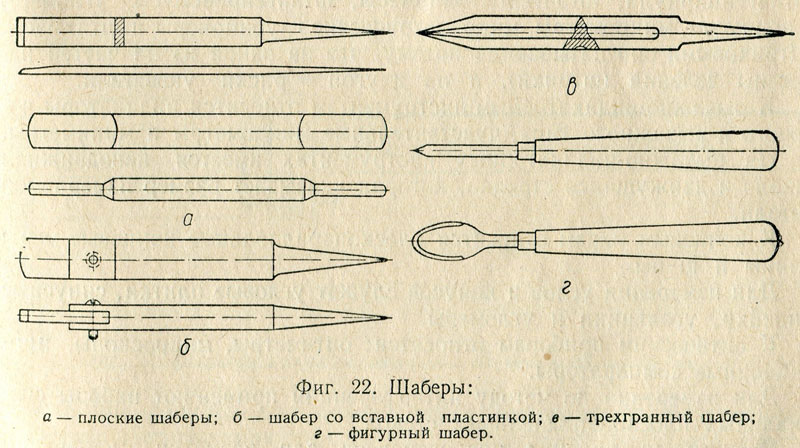

Шаберы (фиг. 22) в зависимости от формы обрабатываемой ими поверхности делятся на плоские, трехгранные, фасонные и др.

Шаберы изготовляют из углеродистой стали марок У10, У12 или из хромистой стали марок ХГ и 9ХС. Рабочая часть шабера калится до твердости в пределах Rc — 62 — 65.

Если необходимо производить шабрение поверхности детали из белого чугуна или другого твердого материала, и применяется шабер, который оснащен пластинкой из твердого сплава марок ВК6 или TI5K6.

Плоские шаберы применяются для обработки плоских поверхностей. Длина их 200 — 400 мм, ширина 15 — 30 мм, толщина режущей части 2 — 4 мм.

Угол заострения плоского шабера равен 90°. Для грубого шабрения угол заострения равен 75 — 80°. Для шабрения цилиндрических и вогнутых поверхностей применяют трехгранные шаберы, как прямые, так и изогнутые, с углом заострения 60°. Для шабрения различных сложных поверхностей применяются фасонные шаберы, форма которых подбирается в зависимости от профиля шабруемой поверхности детали.

| предыдущая страница | Содержание | следующая страница |