На главную

ГЛАВА Х

НОВЫЕ МЕТОДЫ ОБРАБОТКИ ОТВЕРСТИЙ

1. КАЛИБРОВАНИЕ ОТВЕРСТИЙ ПУАНСОНАМИ И ШАРИКАМИ

Обработка отверстий сверлением, растачиванием или развертыванием не всегда удовлетворяет требованиям точности и чистоте обрабатываемой поверхности. Так, например, обработка точных отверстий в деталях, изготовленных из силумина, представляет ряд трудностей, связанных с плохой обрабатываемостью силумина резанием, низкой стойкостью инструмента, нестабильностью получения точных диаметров отверстий.

Широкая применяемость в приборостроении деталей, изготовленных из силумина, и трудность обработки отверстий в них привели к применению калибрования отверстий методом дорнирования.

Сущность процесса заключается в том, что пуансон прогоняется с некоторым натягом через предварительно подготовленное отверстие, имеющее меньший диаметр, чем диаметр пуансона. Вследствие упругих свойств металла диаметр пуансона должен быть несколько больше требуемого диаметра отверстия. Величина деформации зависит от материала детали, ее конфигурации и толщины стенок.

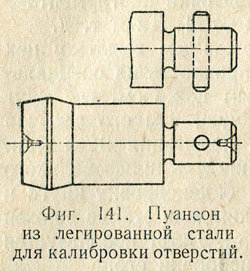

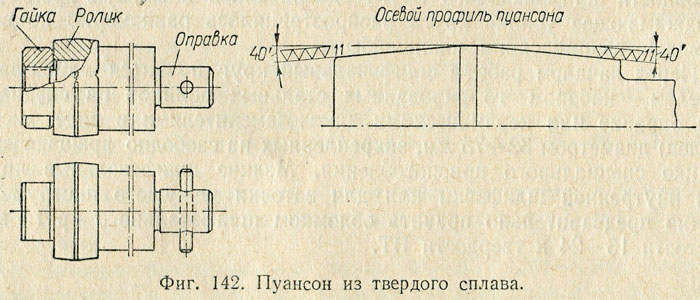

Пуансоны (фиг. 141 и 142) изготовляются как из легированных сталей марок ХВ5, X12М, ШХ15, 9ХС, так и из твердого сплава Т15К6.

Калибрование отверстий можно производить на ручном реечном и винтовом прессах, протяжном станке и другом оборудовании.

При калибровании отверстий пуансонами необходимо смазывать отверстия детали машинным или веретенным маслом.

Натяг или припуск под калибрование отверстий в деталях из силумина колеблется в пределах от 0,05 до 0,12 мм на диаметр. Чтобы определить натяг, изготовляют комплект пуансонов из 3 — 4 шт. с разницей диаметров от 0,05 до 0,12 мм (табл. 26). При калибровании подбирают один-два пуансона, размеры которых позволяют получить отверстие требуемого диаметра.

Таблица 26

Исполнительные размеры комплекта пуансонов

№ | Диаметр исполнительных | Величина |

1 |

Максимальный |

0,03-0,075 |

Чистота поверхности отверстия после калибрования достигается ∇∇∇ 7 — 9 по ГОСТ 2789-45.

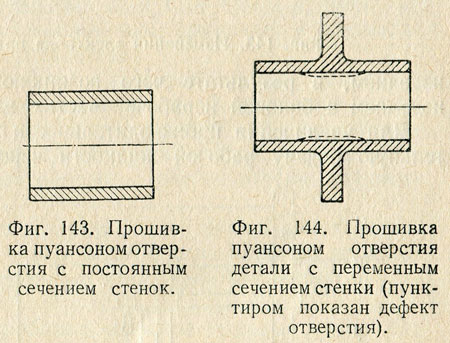

Точность геометрической формы отверстия после калибрования пуансонами зависит от формы детали. Если толщина стенок детали на всем протяжении отверстия одинакова (фиг. 143), то отверстие получается правильной формы.

Если деталь имеет конфигурацию, показанную на фиг. 144, то прошитое пуансоном отверстие на участках ребер или фланцев получается по диаметру на 2 — 4 мк меньше.

Пуансонами можно производить калибрование как сквозных, так и глухих отверстий.

| предыдущая страница | Содержание | следующая страница |