На главную

2. ПРОШИВКА ОТВЕРСТИЙ МЕТОДОМ ЭЛЕКТРОЭРРОЗИИ

Электроискровым (электроэррозионным) методом можно прошивать отверстия или полости различной конфигурации (прямолинейные цилиндрические, круглые, фасонные и криволинейные) и размеров в металлических деталях любой твердости.

Применяют электроэррозионную обработку металлов при изготовлении штампов сложных профилей.

Кроме того, электроэррозионная обработка широко применяется для извлечения из деталей сломанных сверл, метчиков, разверток и других режущих инструментов и каленых деталей.

В инструментальном производстве этим методом обрабатывают также инструменты из твердого сплава (фильеры, фасонные твердосплавные резцы, втулки и др.).

Точность обработки отверстий достигается в несколько десятых долей миллиметра. Процесс электроэррозионной прошивки отверстий заключается в последовательном выбросе малых расплавленных частиц обрабатываемого металла. При этом электрод-инструмент изнашивается.

Действующие между торцом электрода-инструмента и изделием многократно возбуждаемые искровые разряды приводят к образованию на поверхности обрабатываемого изделия выемки по профилю, соответствующему форме электрода-инструмента.

Производительность процесса электроискровой обработки определяется частотой следования разрядов электрической искры и количеством металла, выброшенного за один разряд.

В зависимости от электрического режима можно получить различные чистоту поверхности, точность обработки и различную производительность процесса.

На процесс электроэррозионной обработки металлов оказывает существенное влияние среда, в которой протекает процесс прошивки.

В качестве рабочей среды применяют минеральное масло, керосин или смесь керосина с минеральным маслом.

По мере углубления электрода в обрабатываемое изделие производительность процесса понижается, так как образующиеся при обработке частицы металла собираются в зазоре между электродом и изделием, в результате чего возникают искровые разряды между изделием и боковой нерабочей частью электрода-инструмента.

Для увеличения производительности процесса применяют принудительную подачу рабочей жидкости через отверстие электрода. При этом поток рабочей жидкости способствует интенсивному выносу продуктов разрушения металла из рабочей зоны. На производительность прошивки отверстий оказывает также влияние материал электрода-инструмента. Электроды изготовляются из латуни, красной меди, бывают также медно-графитные. Одним из существенных недостатков процесса электроискровой прошивки является большой износ электрода-инструмента, что понижает точность обработки.

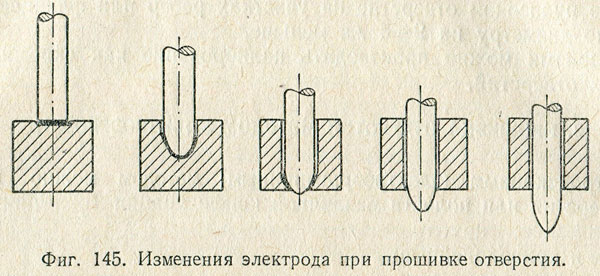

На фиг. 145 показан характерный износ электрода-инструмента при углублении его в изделие.

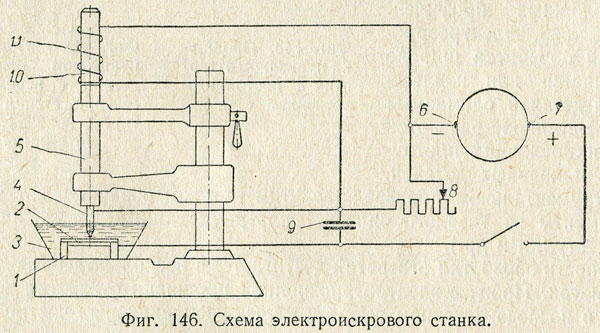

На фиг. 146 изображена простейшая схема электроискрового станка для прошивки отверстий.

Деталь 2, в которой необходимо прошить отверстие, крепится в тисках 1, установленных в ванне 3 с керосином или минеральным маслом. Электрод 4 укрепляется в шпинделе 5, имеющем вертикальное перемещение. Электрод присоединен к отрицательному зажиму 6 генератора постоянного тока, а обрабатываемая деталь к положительному зажиму 7.

Электрод и ванна должны быть изолированы от корпуса станка. Регулировку тока в цепи производят при помощи реостата 8. Для получения сильных электрических искровых разрядов в цепь подключают батарею конденсаторов 9.

Если электрод приблизить к детали так, чтобы между ним и деталью был очень малый промежуток, то возникнет искровой разряд. При этом произойдет разрушение поверхности детали (анода), т. е. на детали образуется небольшое углубление. Каждый последующий разряд оплавляет и выбрасывает небольшую частицу металла детали (анода), образуя при этом углубление. Для того чтобы промежуток между электродом и деталью был постоянным, применяется специальное регулирующее (следящее) устройство.

Наиболее примитивным устройством для регулировки искрового промежутка является соленоид с сердечником. К верхнему концу шпинделя 5 укреплен стальной стержень-сердечник 10, на который насаживают катушку (соленоид) 11. Катушка подключена в цепь питания установки. Соленоидный регулятор автоматически осуществляет подачу электрода.

Промышленностью выпускаются специальные станки для электроискровой прошивки различных отверстий. Питание станков производится от мотора-генератора постоянного тока, вмонтированного в станину станка.

Электроискровой метод обработки металлов — новый метод. По производительности съема металла он значительно уступает любому известному методу обработки металлов снятием стружки. Поэтому его применение в производстве еще крайне ограничено.

| предыдущая страница | Содержание | следующая страница |