На главную

3. АНОДНО-МЕХАНИЧЕСКАЯ ЗАТОЧКА И РЕЗКА МЕТАЛЛОВ

Анодно-механическая заточка режущих инструментов, оснащенных; пластинками твердых сплавов, производится абразивными кругами. Абразивная заточка твердосплавного инструмента имеет целый ряд недостатков. Основные из них: длительность процесса, появление трещин на пластинках твердого сплава вследствие местных перегревов инструмента при неосторожной его заточке и др.

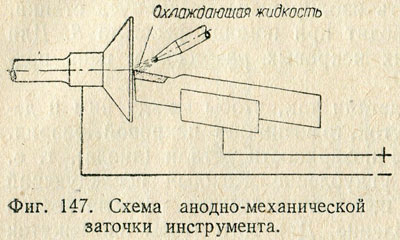

При анодно-механической заточке (фиг. 147) затачиваемый инструмент присоединяется к положительному зажиму постоянного тока. Процесс заточки осуществляется медным или чугунным диском, имеющим большую скорость вращения. Диск соединен с помощью токоподводящего устройства с отрицательным зажимом источника тока.

Анодно-механическая заточка и доводка производятся на одном и том же диске за одну установку инструмента. При этом изменяют только электрическим режим заточки, который устанавливается в зависимости от формы затачиваемых граней инструмента и марки твердого сплава. Обдирку инструмента можно вести при напряжении 20 — 26 в, шлифовку при 15 в и доводку при 10 в и менее. При доводке инструмента достигается чистота поверхности, соответствующая ∇∇∇ 8 и ∇∇∇ 9.

Стойкость инструмента из твердого сплава, заточенного и доведенного анодно-механическим способом, в некоторых случаях выше стойкости этого же инструмента, заточенного абразивным кругом.

Наиболее интенсивно протекает процесс анодно-механической заточки при скорости диска 30 м/сек.

При заточке фасонных инструментов и инструментов повышенной точности применяют диск, изготовленный из красной меди.

Заточку нормальных резцов, оснащенных пластинками твердого сплава, можно производить с помощью диска, изготовленного из стали марок 35 и 40.

Для анодно-механической заточки применяются специальные станки и модернизированные на базе заточных станков для абразивной заточки инструмента.

Анодно-механическая заточка режущего инструмента еще не получила широкого распространения, из-за наличия некоторых неудобств, связанных, главным образом, с применением электролита. Электролит, приготовленный на основе жидкого стекла определенной плотности, быстро высыхает, образуя пленку, оставляет налеты на деталях станка. Затачиваемый инструмент должен после заточки обязательно промываться в теплой воде.

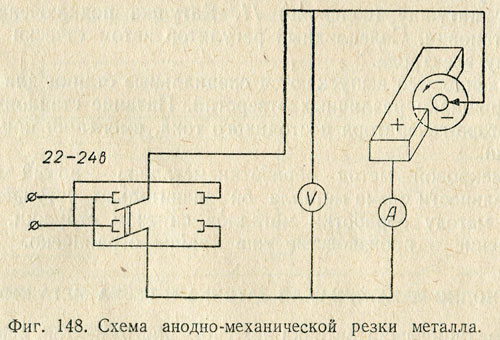

Анодно-механическая резка. При анодно-механической резке металлов электродом служит железный диск, который имеет вращательное движение. На фиг. 148 показана схема процесса анодно-механической резки. Анодно-механический отрезной станок (пила), как и заточной станок, питается электрическим током от генератора постоянного тока, причем диск присоединяется к отрицательному полюсу, а деталь — к положительному.

Между диском и деталью подается рабочая жидкость, состоящая из водного раствора жидкого стекла.

Производительность анодно-механического отрезного станка выше производительности распиловочных станков с круглыми пилами со вставными сегментами.

Производительность анодно-механической резки зависит от диаметра отрезаемой заготовки. Для заготовки диаметром 40 мм время резки составляет 1,5 мин.; для заготовки диаметром 60 мм — 3 мин.; для заготовки диаметром 100 мм — 6 мин.; для заготовки диаметром 200 мм — 19 мин.

Износ распиловочных дисков составляет 15 — 20% от веса металла, удаленного из разреза.

Распиловочные диски изготовляются из листового железа толщиной 1 — 2,5 мм, их стоимость во много раз меньше стоимости пил для механических распиловочных станков.

| предыдущая страница | Содержание | следующая страница |