На главную

3. КЛАССИФИКАЦИЯ ЧИСТОТЫ ПОВЕРХНОСТИ

На поверхности детали после обработки резанием образуются гребешки от режущей кромки инструмента, в результате этого поверхность получается неровной, шероховатой. Эта неровность поверхности оказывает большое влияние на износ машин и механизмов в процессе их эксплуатации, а также на точность посадок в процессе сборки узлов: Преждевременный износ деталей объясняется тем, что на соединяемых поверхностях сопряжение происходит только верхушками гребешков, которые сравнительно легко сминаются, как говорят, происходит приработка соединения.

При неподвижных посадках в процессе запрессовки деталей происходит срезание или смятие гребешков, что влечет за собой уменьшение величины натяга. Поэтому поверхности деталей обусловливаются максимально допустимой шероховатостью или чистотой обработки поверхности.

Шероховатость поверхности оказывает также большое влияние на прочность и антикоррозионную устойчивость деталей. Установлено, что детали с чистой поверхностью лучше противостоят коррозии, а также обладают более высокими механическими свойствами, чем детали с грубой поверхностью.

Но несмотря на преимущества деталей с чистыми поверхностями нет производственной необходимости изготовлять все детали одинаково чистыми, так как получение высокой чистоты обработки поверхностей связано с дополнительными затратами времени.

Поэтому к разным деталям предъявляются различные требования по чистоте поверхности.

Степень чистоты поверхности определяется высотой гребешков, оставшихся после обработки.

Поверхности деталей по своей чистоте разделяются на следующие группы:

П е р в а я г р у п п а — грубые поверхности, получаемые после обдирки (предварительной обработки).

В т о р а я г р у п п а — получистые поверхности, поверхности деталей, полученные после получистовой обработки.

Т р е т ь я г р у п п а — чистые поверхности, полученные после чистовой обработки (шлифование, развертывание, протягивание).

Ч е т в е р т а я г р у п п а — весьма чистые поверхности, полученные после отделочных операций (притирка, доводка, хонингование и др.).

По степени чистоты поверхности подразделяются на 14 классов. Первые три группы содержат по три класса каждая (с 1-го по 9-й), а четвертая группа — пять классов (с 10-го по 14-й).

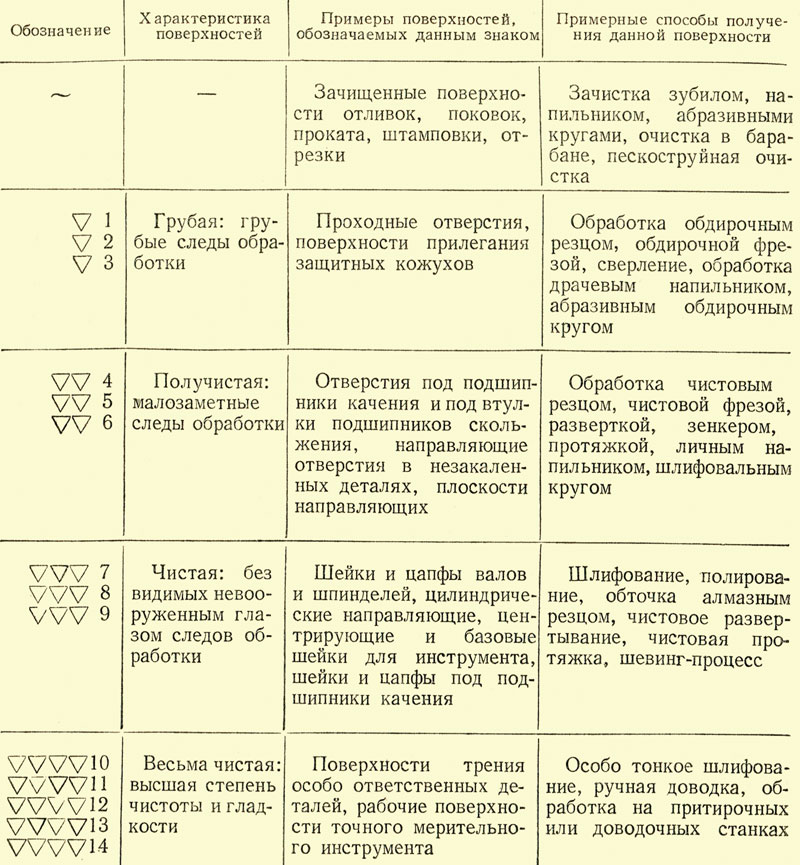

Условные обозначения классов чистоты приведены в табл. 28.

Таблица 28

Классы чистоты поверхностей

Обозначение на чер- | Средняя высота не- |

∇ 1 |

125-200 |

Поверхности, к которым не предъявляется особых требований в отношении чистоты, обозначаются знаком ∼.

В табл. 29 приведены краткие сведения о чистоте поверхностей деталей, которая достигается различными способами механической обработки, а в табл. 30 приведены сведения о применении классов чистоты для некоторых наиболее распространенных деталей машин.

На чертежах при обозначении чистоты поверхности порядковый номер класса ставят рядом с соответствующим количеством треугольников, обозначающих номер группы.

Таблица 29

Чистота поверхностей деталей при различных способах обработки

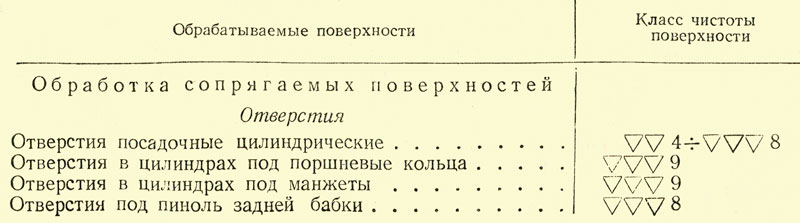

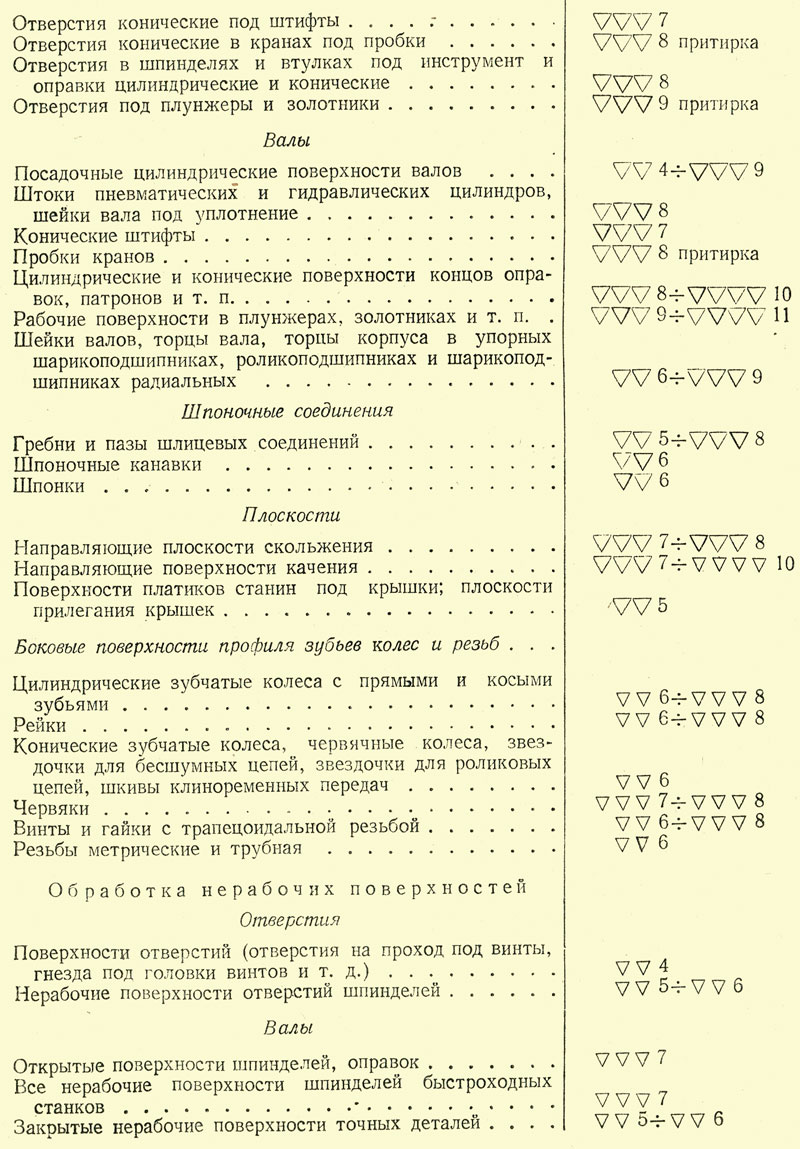

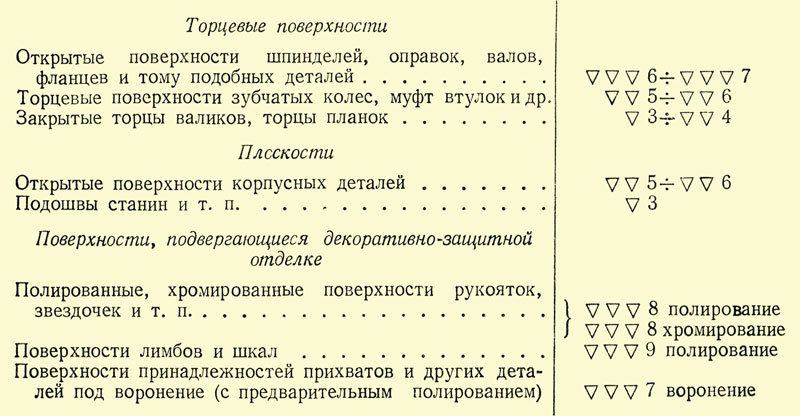

Таблица 30

Применение классов чистоты

| предыдущая страница | Содержание | следующая страница |