На главную

§ 71. СПОСОБЫ КОНТРОЛЯ СВАРОЧНЫХ МАТЕРИАЛОВ И СВАРНЫХ СОЕДИНЕНИЙ

При выполнении сварочных работ применяют различные методы контроля сварочных материалов и сварных соединений.

Внешний осмотр и замер размеров швов. Этот вид контроля является необходимым и наиболее распространенным при сварке. Внешний осмотр может быть выполнен невооруженным глазом и с помощью увеличительною стекла. Перед внешним осмотром сварные швы должны быть тщательно очищены от шлака, а если необходимо, то и протравлены. Осматривать детали следует как после прихваток, так и после наложения каждого валика. Размеры швов замеряют специальными шаблонами и измерительными приборами непосредственно после сварки.

При сварке плохо сваривающихся сталей рекомендуется повторно осматривать сварные швы. Внешним осмотром выявляют излом или неперпендикулярность осей соединенных элементов, смещение кромок соединяемых элементов, несоответствие размеров и формы швов (по высоте, катету и ширине шва, по равномерности усиления, чешуйчатости и т.п.), трещины всех видов и направлений, наплывы, подрезы, прожоги, незавершенные кратеры, непровары, пористость и другие дефекты, отсутствие плавных переходов от одного сечения к другому, несоответствие общих геометрических размеров сварного узла (изделия) требованиям чертежей и технических условий, отсутствие клеим сварщиков, или несоответствие клеймения установленным требованиям.

Осматривать необходимо все без исключения сварные соединения. Внешний осмотр и измерение сварных соединений осуществляют в условиях достаточной освещенности объекта контроля.

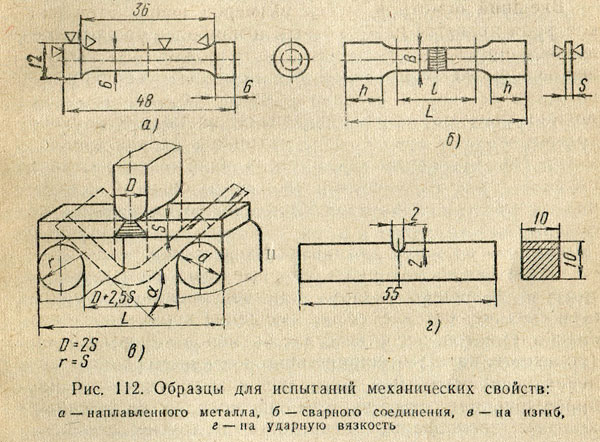

Механические испытания. Для определения механических свойств одновременно с изделием на тех же технологических режимах сваривают из того же металла пробные пластины или отрезки труб, из которых изготавливают образцы для испытаний (иногда образцы вырезают непосредственно из изделия). Размеры и формы образцов, изготовляемых для механических испытаний, регламентированы ГОСТ 6996—66 (рис. 112).

Для проверки механических свойств из наплавленного или основного металла изготавливают круглый образец (рис. 112,а), который испытывают на статическое (кратковременное) растяжение на разрывной машине. Одновременно определяют относительное удлинение (в процентах от первоначальной длины образца).

Аналогично проводят механические испытания свойств сварного соединения из пробной пластины или трубы на плоском образце (рис. 112,6).

Пластичность металла шва определяется испытанием сварного соединения на статический изгиб (загиб) на разрывных машинах или под специальным прессом (рис. 112, в). Чем больше угол загиба &#alpha;, тем выше пластичность. Максимальный угол загиба, равный 180°, характеризует хорошую пластичность металла. Образец загибается до образования трещины.

Испытание сварного соединения на ударный разрыв (ударную вязкость) проводят на специальных машинах (маятниковых копрах). Для этой цели изготавливаются специальные квадратные образцы с надрезом со стороны раскрытия шва (рис. 112,г).

Сварное соединение испытывают на твердость обычно на закаливающихся сталях.

Металлографические исследования сварных соединений. Основной задачей металлографического анализа является исследование структуры и дефектов (пороков) основного и наплавленного металла сварного соединения. Металлографические исследования включают в себя макроструктурный и микроструктурный методы исследования металлов.

При макроструктурном методе изучаются макрошлифы и изломы металла. Макрошлиф — это зашлифованный образец металла, протравленный 25% - ным водным раствором азотной кислоты. Шлифы вырезают из сварного шва или пробных пластин. Макроструктуру рассматривают невооруженным глазом либо с помощью лупы. Исследование излома; позволяет выявлять такие дефекты, как белые пятна (флокены). Излом является одним из лучших методов выявления этого дефекта. По излому можно судить и о том, где произошло разрушение металла — по зерну или по границам зерен.

При микроструктурном методе (микроанализ) исследуется структура и пороки металла с помощью микроскопа, т.е. при более чем 50 - 100-кратном увеличении. Поверхность шлифа тщательно полируется и протравливается. С помощью микроисследования можно установить качество металла, в том числе обнаружить пережог металла, наличие окислов по границам зерен, засоренность неметаллическими включениями (оксидами, сульфидами), величину зерен металла, изменение состава металла при сварке, микроскопические трещины, поры и некоторые другие дефекты структуры.

Коррозионные испытания сварных соединений. Коррозией называется разрушение металлов, сплавов и их сварных соединений вследствие воздействия на них окружающей среды. Существуют два вида коррозии: химическая и электрохимическая.

Химическая коррозия представляет собой процесс непосредственного взаимодействия между металлом и средой (сухие газы, жидкие неэлектролиты — бензин, масло, смола и др.) Электрохимическая коррозия происходит при действии на металлы жидких электролитов (водных растворов солей, кислот, щелочей), а также влажного воздуха, т. е. проводников электричества — растворов, содержащих ионы.

| предыдущая страница | Содержание | следующая страница |