На главную

2. ИЗГОТОВЛЕНИЕ ПРОФИЛЬНЫХ ШАБЛОНОВ

Плоские калибры для проверки профиля контура фасонной детали называют профильными шаблонами. Измерительный профиль шаблона представляет собой негативный профиль проверяемого контура детали.

В большинстве своем шаблоны изготовляют нормальными, и только часть из них изготовляют как предельные. Нормальным шаблоном изделие проверяют на просвет, образующийся между контуром детали и контуром шаблона.

Предельными шаблонами проверяют детали в пределах допусков, указанных на чертеже.

Проверку точности изготовляемого профильного шаблона производят контршаблоном. Профиль контршаблона является негативным изображением профиля шаблона. Шаблон и контршаблон припасовываются между собой так, чтобы по всей линии соприкосновения не было просвета. Контршаблон, таким образом, является как бы эталоном профиля детали.

Пригонка шаблона к контршаблону — самая трудоемкая операция, для выполнения которой требуется слесарь-лекальщик высокой квалификации.

При изготовлении контршаблона слесарь-лекальщик пользуется выработками, т. е. вспомогательными калибрами для проверки на просвет отдельных элементов данного профиля шаблона (например: дуги, окружности, углы между прямолинейными участками, места сопряжения кривой и касательной и т. д.).

В особых случаях (при массовом применении и изготовлении однотипных шаблонов) изготовляют еще образцовый эталонный контршаблон повышенной точности, который хранится в измерительной заводской лаборатории для проверки рабочих контршаблонов и шаблонов.

Контршаблон, являющийся основным мерителем шаблона, обычно изготовляют с допуском, равным около 0,1 допуска точности проверяемого изделия. Этот допуск располагается в рабочем контуре контршаблона симметрично в обе стороны от номинального профиля, т. е. может быть со знаком плюс и минус.

Для разметки шаблона выбирают две взаимно перпендикулярные плоскости заготовок, которые должны быть точно и чисто обработаны под углом 90°. Затем определяется последовательность обработки шаблона по отдельным участкам профиля. Каждый из участков, на которые разбивается профиль шаблона, должен состоять из минимального числа простейших геометрических элементов; это ускоряет изготовление выработок для этих участков и проверку выработок универсальными измерительными средствами. Следовательно, чем сложнее профиль шаблона, тем больше выработок требуется для его-изготовления. В тех случаях, когда выработку нельзя проверить универсальным инструментом, для нее изготовляют вспомогательный контркалибр, который можно проверить универсальными средствами.

Последовательность обработки шаблона следующая:

1. Вырезка заготовки из листовой стали на гильотинных ножницах- или пресс-ножницах.

2. Правка заготовок под прессом или слесарным молотком на плите.

3. Обработка плоскостей заготовок на плоскошлифовальном станке для последующего соединения их в пачку.

4. Обработка под углом 90° двух сторон заготовок для получения базовых граней при разметке профиля шаблона. Эта операция выполняется на горизонтально-фрезерном станке набором фрез в тисках по 10—20 заготовок одновременно.

5. Разметка на одной заготовке из пачки контура шаблона, когда базовыми являются две взаимно перпендикулярные плоскости.

6. Соединение шаблонов в пачку путем склеивания карбинольным клеем или склепывания двумя заклепками.

7. Предварительная обработка измерительного профиля и четвертой габаритной стороны пачки заготовок шаблонов на поперечно-строгальном или горизонтально-фрезерном станке.

8. Ручная опиловка профиля шаблона драчевым, личным и бархатным напильниками и надфилями.

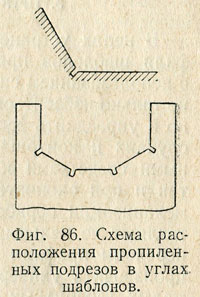

Профили напильников должны соответствовать геометрической форме обрабатываемых участков шаблона. Для выхода инструмента в местах пересечения прямолинейных и криволинейных участков шаблона ножовкой прорезают шлицы (фиг. 86). Опиловка профиля шаблона перед термообработкой производится с точностью порядка сотых долей миллиметра, при этом оставляют минимальный припуск для доводки после закалки.

9. Термическая обработка шаблона —цементация, закалка и отпуск.

10. Правка шаблона под прессом или вручную молотком на плите.

11. Зачистка боковых поверхностей шаблона на диске с наклеенной наждачной шкуркой или на бесконечной ленте зачистного станка.

12. Доводка профиля шаблона чугунными притирами вручную с применением доводочных паст. Профиль притиров применяется п соответствии с геометрией доводимых участков профиля шаблона.

13. Сглаживание и притупление острых краев шаблона вручную абразивными брусками.

14. Нанесение маркировочных знаков на одной из боковых сторон шаблона электрографом или путем травления.

При ручном способе изготовления шаблонов наиболее трудоемкой операцией является опиловка его контура под термообработку и окончательная доводка его после термообработки.

| предыдущая страница | Содержание | следующая страница |