На главную

ГЛАВА VII

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС СЛЕСАРНЫХ ОПЕРАЦИЙ

1. ШТАМПЫ

Изготовление различных штампов осуществляется, главным образом, индивидуально, поэтому организация процессов их изготовления отличается от организации процессов в серийном или массовом производстве. При изготовлении штампов взаимозаменяемость деталей предусматривается только для небольшой их группы.

Штампы состоят из следующих деталей: пуансона, матрицы, блока (плит верхней и нижней), съемника, хвостовика, крепежных болтов, винтов и шпилек.

Наиболее часто применяемые типы штампов следующие: вырубной, пробивной, гибочный, компаундный штамп, совмещающий две-три операции, формовочный, вытяжной и отбортовочный.

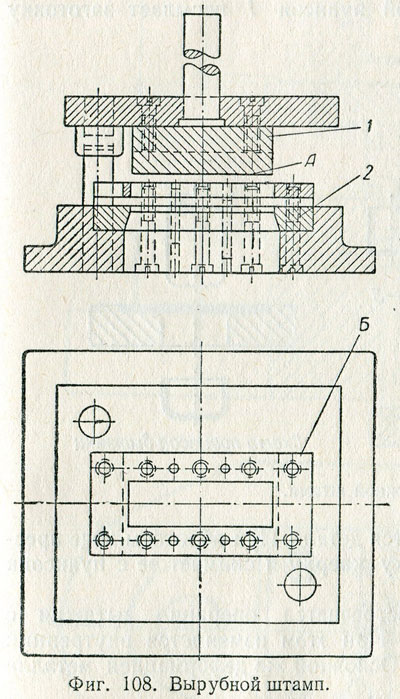

Вырубной штамп. Сущность операции вырубки заключается в полном отделении части материала по замкнутому контуру. Пуансон штампа, вдавливаясь в материал, производит срез по контуру и разъединение материала на деталь и отходы. На фиг. 108 показан простой вырубной штамп, который состоит из пуансона 1 и матрицы 2. Матрица имеет по рабочему контуру поясок высотой 5 — 6 мм, а далее идет расширение по всему контуру, что обеспечивает свободное выпадание отштампованной детали.

Рабочие поверхности пуансона и матрицы после механической и слесарной обработки подвергают закалке до твердости Rc = 58 — 60.

При продолжительной работе штампа матрица и пуансон срабатываются, режущие кромки притупляются. Для продления срока службы штампа производят заточку рабочего торца пуансона А и рабочей плоскости матрицы Б.

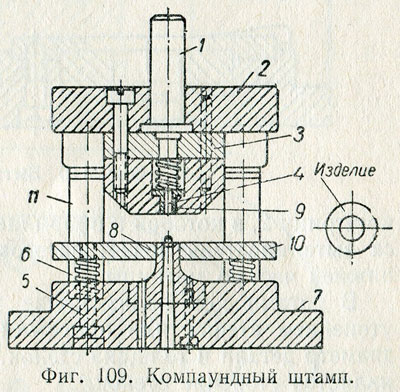

Компаундный штамп (комбинированный или совмещенный). При помощи этого штампа можно производить за один ход пресса вырубку и формовку или вырубку и пробивку отверстий. На фиг. 109 показан компаундный штамп, который имеет пуансон для контура и пуансоны для пробивки отверстий.

Верхняя часть штампа состоит из хвостовика 1, верхней плиты 2, плиты пуансонодержателя 3, дыропробивного пуансона 4 и ловителя-выталкивателя 9.

Нижняя часть штампа состоит из плиты 7, матрицы для вырубки заготовки 8, съемника 10 с пружинами 6, винтами 5 и направляю щими колонками 11.

Плита служит основанием для крепления деталей нижней части штампа. Матрица компаундного штампа состоит из двух отдельных частей, которые крепятся к плите болтами. Для надежности в работе штампа и правильного монтажа в процессе сборки плита и матрица фиксируются цилиндрическими штифтами.

Верхняя и нижняя плиты (блоки) изготовляются из чугуна. Все остальные рабочие детали изготовляются из инструментальных сталей различных марок.

Принцип работы компаундного штампа (фиг. 109) заключается в следующем. При рабочем ходе ползуна пресса матрица 8 входит в вырубное отверстие матрицы 9, при этом матрица 8 выжимает выталкиватель 10, а матрица 9 отжимает его вниз. Вследствие этого матрица 8, действуя на вырубной пуансон, вырубает заготовку по контуру. Одновременно с этим пуансон 4 входит в просечное отверстие матрицы 8 и пробивает отверстие в вырубленной детали. При движении пуансона вверх выталкиватель 10, отжатый пружиной 6, снимает готовую деталь с матрицы.

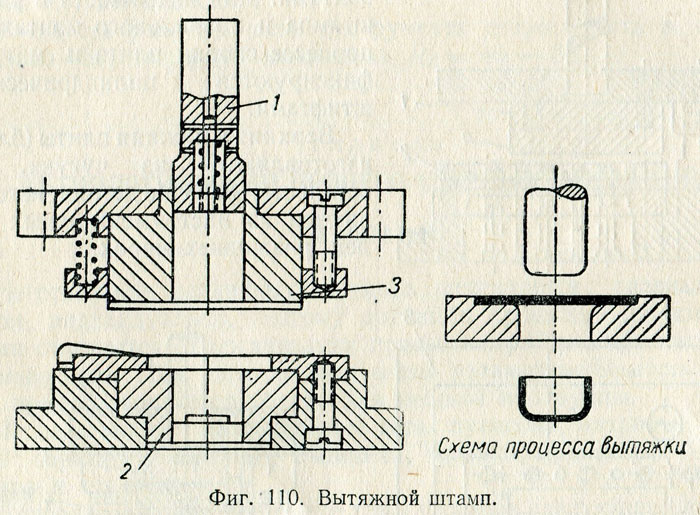

Вытяжной штамп предназначен для вытяжки деталей самой разнообразной формы: цилиндрических, прямоугольных и фасонных.

Простейшим типом вытяжного штампа является штамп для вытяжки цилиндрического стакана из заготовки, имеющей форму диска (фиг. 110).

Штамп состоит из вытяжного пуансона 1, вытяжной матрицы 2, прижимного кольца 3, которое связано с пружиной, прижимающей его к матрице. Как видно из фигуры, во время рабочего хода пресса прижимное кольцо 3 соприкасается с заготовкой раньше пуансона.

Когда пуансон начинает давить на заготовку, кольцо 3 прижимает заготовку к матрице и не дает ей возможности деформироваться вне матрицы. Вытяжной пуансон 1 посылает заготовку в матрицу 2, в которой и оформляется деталь. При обратном ходе пресса выталкиватель подает заготовку кверху и снимает ее с пуансона нижней частью матрицы 2.

В штамповом производстве встречается операция вытяжки с утонением стенок или протяжки. При этом изменяется внутренний диаметр детали и толщина стенок. Основной же деформацией металла является утонение стенок.

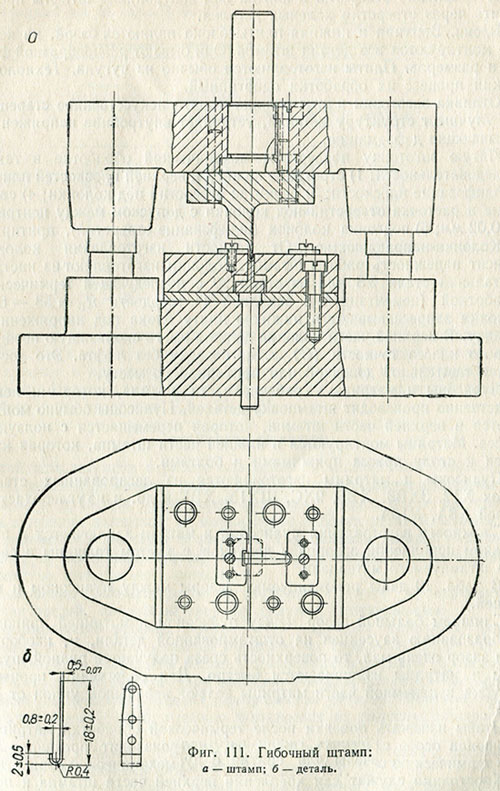

Гибочный штамп (фиг. 111) предназначен для гибки заготовок, полученных из вырубного штампа. Штамп состоит из пуансона, матрицы и трафарета, куда укладывают деталь.

Краткая технология изготовления штампов. Технологический процесс изготовления штампов необходимо строить с учетом особенностей конструкции и работы штампа.

Практически установлен ряд приемов изготовления деталей и сборки штампов. Важнейшие из них следующие:

1. Предварительную обработку матриц и пуансонов сложной конфигурации необходимо производить по шаблонам, а окончательную подгонку матрицы — по оттиску готового пуансона.

2. Расточку отверстий в блоках под колонки и втулки необходимо производить после предварительной сборки штампа.

3. Сверление отверстий в плитах под контрольные штифты производить через отверстия каленых деталей.

Блоки. Верхняя и нижняя плиты блока являются базой, на которой монтируются все детали штампа. Они бывают разнообразной формы и размеров. Плиты изготовляются обычно из чугуна. Технологический процесс их обработки однотипный.

Отливка заготовки плиты должна пройти искусственное старение, что улучшает структуру металла, устраняет внутренние напряжения, вызывающие деформацию.

Литую заготовку подвергают механической обработке в такой последовательности: 1) строгание нижней и верхней плоскостей плиты; 2) шлифование плоскости; 3) разметка отверстий под колонки; 4) сверление и расточка отверстий под колонки с допуском между центрами до 0,02 мм; 5) подгонка колонок (шлифование отверстий), притирка.

Колонки-направляющие. От точности изготовления колонок зависит надежность работы штампа. Колонки изготовляют из инструментальной стали У8 или из стали 20 с последующей термической обработкой (цементацией и закалкой до твердости Rc — 58 — 60). Колонки запрессовывают в нижнюю плиту блока под напряженную посадку. В верхней части колонка должна иметь скользящую посадку второго класса точности (С), т. е. посадку без люфта. Это достигается тщательной доводкой или притиркой по месту.

Пуансоны и матрицы — рабочие части штампа, которыми непосредственно производят штамповку деталей. Пуансоны обычно монтируются в верхней части штампа, которая перемещается с ползуном пресса. Матрицы монтируются в нижней части штампа, которая крепится к столу пресса прижимами и болтами.

Пуансоны и матрицы изготовляются из легированных сталей марок XI2, ЗХВ8, ХВ5, 9ХС, ШХ15, ХВГ и др. и из углеродистых сталей У8А, У10А.

Сложность изготовления пуансонов и матриц заключается в правильном исполнении зазоров и допусков с учетом толщины и свойства штампуемого материала.

В табл. 10 даны рекомендуемые зазоры между пуансоном и матрицей.

Таблица 10

Рекомендуемые зазоры между пуансоном и матрицей

Толщина | Зазор на диаметр или две стороны в мм | ||

Для меди, | Для стали | Для стали | |

0,1-0,5 |

0,005 |

0,006 |

0,007 |

Слишком большой зазор между пуансоном и матрицей приводит к образованию заусенцев на отштампованной детали, и, наоборот, если зазор очень мал, то поверхность среза получается рваной, пуансоны и матрицы изнашиваются быстро. Для облегчения процесса вырубки в приемной части матрицы делают небольшой уклон от 30' до 1°.

Чтобы избежать поводки после термической обработки матриц и пуансонов особо сложной конфигурации, производят предварительную термическую обработку после черновой механической обработки.

Хвостовики служат для крепления верхней части штампа к ползуну пресса и бывают разных типов; изготовляют их из стали 50.

Съемники предназначены для снятия с пуансона материала, из которого штампуется деталь; изготовляют их из стали 50.

Толкатели служат для выталкивания готовой детали из матрицы; изготовляют их из сталей 40,45.

Упоры предназначены для направления штампуемого материала. При каждом ударе пресса материал подается в одном и том же направлении и находится в одинаковом положении по отношению к пуансону. Изготовляются упоры из стали У8 с последующей термообработкой до твердости Rc = 50 — 55.

| предыдущая страница | Содержание | следующая страница |